当前关于铜冶炼耐火材料的损毁机理分析,仍主要集中在铜精矿火法炼铜工艺的熔炼炉、 转炉、阳极炉等炉型。铜精矿经熔炼炉熔炼成铜锍(冰铜),铜锍(冰铜)经转炉/吹炼炉吹炼成粗 铜,粗铜经阳极炉精炼成阳极铜,阳极铜经电解精炼成精炼铜。铜冶炼工艺具有化学反应剧烈、速度快、热强度高、炉内气氛(O2和SO2)复杂等特点,致使炉衬耐火材料易被侵蚀。镁铬质耐火材料因其优异的抗熔渣侵蚀能力,在火法冶金中通常用作铜冶炼的内衬材料。到目前为止,铜冶炼用最适宜的耐火材料仍然被认为是镁铬质耐火材料。

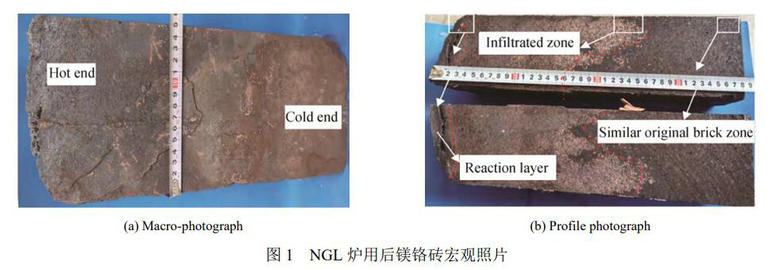

NGL 精炼炉对废杂铜再生利用有重要意义,能缓解铜精矿资源的不足。然而 NGL 精炼炉废杂铜所含杂质过多(含 Pb、Zn、As、Ni、Fe 等金属元素)且需反复氧化和造渣,致使炉衬耐火材料服役环境苛刻。通过分析NGL 炉用后镁铬砖宏观形貌、 物相组成及显微结构,以期揭示 NGL 废杂铜精炼炉用镁铬砖的损毁机理,为铜冶炼用耐火材料的发展和应用提供更多的科学依据。

一:实验

1.1 样品制备试样选取江西某铜厂NGL炉用后镁铬砖,对其进行侵蚀行为及机理分析,残砖水平切面,按侵蚀程度分为不同区域,依次是挂渣反应层、渗透层、类原砖层。

1.2总结,用后镁铬砖原砖层的物相与显微结构可见,骨料主要是由电熔镁铬熔块和镁砂颗粒组成,而基质主要由方镁石和铬铁矿尖晶石组成。基质中的孔隙明显,但相邻晶粒(方镁石 –方镁石和方镁石–铬铁尖晶石)之间结合仍处于较高水平。残砖冷面物相为方镁石和铬铁矿尖 晶石(Mg,Fe)(Cr,Al,Fe)2O4,少量的CaSO4 物相。

铜冶炼中硫化物由于氧化形成气态SO2,并迁移到耐火砖中,随着温度降低到1050℃以下,SO2 转变为 SO3 的硫氧化物会与镁铬砖中氧化物反应,生成主要由MgSO4和CaSO4 组成的低熔点碱土金属硫化物,导致镁铬质耐火材料成分的变化。其次 SO2–O2 的气体扩散到残砖冷面的类原砖层,由于晶界处的钙镁橄榄石的离解,气相介质中SO2/SO3 与砖中CaO 反应生成 CaSO4。分析证实,残砖冷面反应层存在 CaSO4 物相。当氧分压为10-9 ~10–5MPa,SO2分压为0.01~0.10 MPa,熔炼温度在1200℃条件下,硫酸镁的形成温度为 700~800 ℃。MgO与气体中的SO2反应生成 MgSO4,式(1)和式(2)相关反应会引起体积膨胀,当炉衬温度下降时,耐火材料冷面形成的 MgSO4 再分解成 MgO,MgSO4 密度低,仅为 2.66 g/cm3,而MgO的密度为3.58 g/cm3。因此,MgSO4 分解所形 成的 MgO 结构较为疏松,最后导致该处的镁铬耐火材料更易受到炉渣等介质的侵蚀。

镁铬质耐火材料作为一种优异的抗熔渣侵蚀材料,在铜冶炼领域具有广泛的应用前景,瑞林固体块料精炼炉(NGL)对废杂铜再生利用有重要意义,能缓解铜精矿资源的不足。采用扫描电子显微镜、能谱仪、衍射 仪探讨了铜冶炼NGL炉用后镁铬质耐火材料侵蚀损毁机理。结果表明:镁铬砖受炉渣与铜熔体的双重作用,橄榄石相的形 成与方镁石晶粒的溶解是炉衬材料化学损毁的主要原因。随着熔渣的渗透、方镁石晶粒的溶解,粗铜及铜的氧化物等熔体表 现出更强的渗透能力,基质铬铁矿颗粒边缘及镁质骨料的晶界、气孔或裂纹处被大量的粗铜、铜的氧化物熔体填充,破坏了 镁铬砂、铬铁矿尖晶石、方镁石的直接结合,这种金属熔体能够深入镁铬砖的内部结构,可达260 mm 以上。含 SO2–O2的气 体扩散到残砖冷面的类原砖层,由于晶界处的钙镁橄榄石的离解,气相介质中 SO2/SO3与砖中 CaO 反应生成了 CaSO4,XRD 结果证实,残砖冷面反应层存在 CaSO4 物相。SO2–O2 的气体扩散作用下的相关反应会引起体积膨胀,导致结构疏松,加剧了耐火材料的熔融侵蚀。