关于铝硅系耐火材料在还原气氛下的使用情况,选3类不同SiO2含量的轻质耐火砖、硅线石砖以及纤维材料在含H2气氛下保温处理,以发现不同化学成分对还原反应的影响,发现 Al2O3含量越高侵蚀量越小,SiO2含量越高侵蚀量越大。在 982~1427℃测量了10 种耐火制品SiO2的质量分数8%~95%分别在不同 H2和氮气气氛有无水蒸气出现的情况下热处理前后质量的变化情况。结果表明,磷酸盐结合85高铝砖、99刚玉砖和铝酸钙水泥结合耐火混凝土3种SiO2含量较低的耐火材料适合服役于高温H2炉腔的内衬。在1200℃的H2介质中,H2能使莫来石发生分解而被破坏,形成刚玉和一氧化硅。

在氧化物耐火原料进行分析后发现,氧化物在H2条件下稳定性排序为:CaO>Al2O3>MgO>SiO2>TiO2>Fe2O3。铝硅系耐火原料的抗高温H2侵蚀性能随主成分中Al2O3含量的提高而增强。原料主成分中的物相抗高温腐蚀的稳定性顺序为:刚玉>莫来石>石英。

Al2O3含量≥85%的高铝制品和刚玉制品能够在H2气氛中表现出较好的稳定性,Al2O3要到2000 ℃以上的高温下才会被还原。因此,纯度较高的 Al2O3质(刚玉质)耐火材料可首选为还原气氛炉用耐火材料。对于耐火材料中其他氧化物组分的抗还原性能方面,也已有初步分析,在传统耐火材料的典型组分中,Al2O3、ZrO2、镁铝尖晶石、六铝酸钙的热力学稳定性较强,可作为炉壁耐火材料的组分。

AlN和TiC可作为添加剂提高相关性能,同时避免引入SiO2、MgO、CaO、Cr2O3、Fe2O3、SiC、Si3N4、B4C、BN 等组分。要尽量降低刚玉质耐火材料中 Fe2O3 和 TiO2的含量,因为 Fe2O3在还原气氛下会生成金属铁和 Fe3C,Fe3C 会促使碳沉积,导致耐火材料脆化裂解。由于还原性窑炉的工作环境温度变化较大、较频繁, 因此对于其抗热震性能也具有一定的要求。在刚玉质耐火材料中引入CA2能够在不降低材料抗还原性能的前提下提高耐火材料的抗热震性。

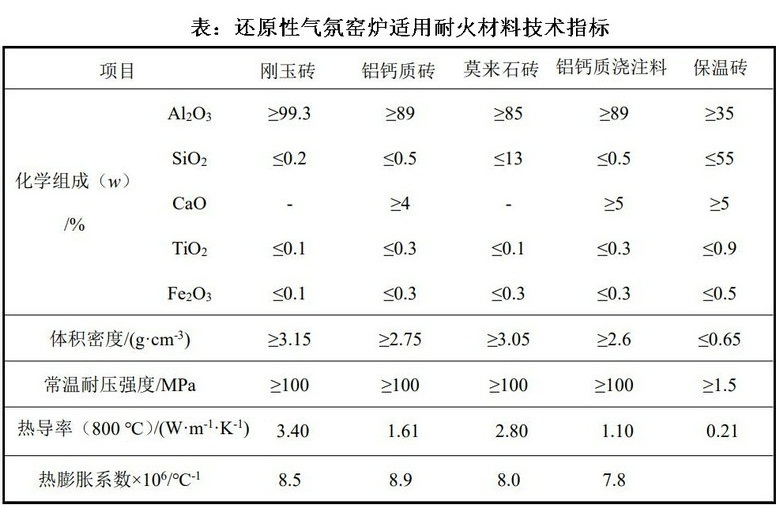

此外,CaO、MgO等低温易水化,SiC、Si3N4 等易被水高温氧化,不适宜作为炉衬耐火材料的主要成分。对还原气氛性质的窑炉的服役环境及工艺特点,用耐火材料进行了主要原料的选取研究、新型耐材的研发和抗还原模拟试验验证,优选出多种适用于还原气氛性质的窑炉关键服役部位的耐火材料,其主要技术指标见表上表。