钛渣电炉的炉体耐火砖寿命问题是影响钛渣生产的主要因素之一,特别是由于钛渣生产需在 1600℃~1800℃的高温下完成冶炼过程,由于钛渣熔体具有极高的化学活性,几乎能与所有金属和非金属材料发生作用,它能很快地腐蚀普通的耐火材料,因此对钛渣电炉炉衬的材质、耐火度、抗渣性等理化指标有很高的要求。如何提高炉体的使用寿命,降低炉体的造价成本对钛渣的生产具有重要的意义。

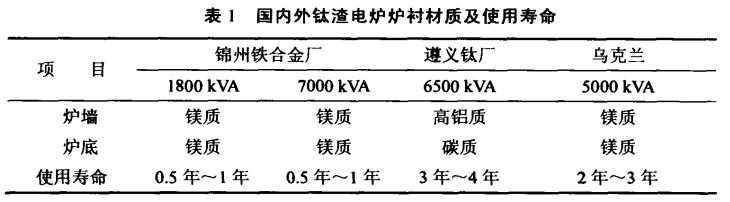

目前,镁质耐火砖、高铝质耐火砖和碳质耐火砖在钛渣电炉上都有应用,钛渣电炉炉体的大修周期最长的为3年~4年,短的只有半年,国内外钛渣电炉主要材质及使用寿命见表。

一:影响炉体使用寿命的因素

炉衬材质,钛渣炉常用几种耐火材料的特性指标如表2。碳砖、石墨砖的耐火性能良好,不会带入杂质是其优点,但在高温下碳的活性增强,经不起氧化气氛的作用,加速了炉内钛渣、铁水对炉衬的侵蚀作用,同时其价格也较昂贵。镁砖的耐火度较高,使用温度与钛渣冶炼温度接近,在钛渣电炉使用是可行的,但镁砖中的MgO成分会影响产品钛渣的的质量,同时镁砖的热膨胀系数很大,当加热温度超过其烧成温度1400℃~1650℃时便产生残存收缩现 象,当加热温度达到钛渣熔炼温度1600℃~1800℃时收缩现象非常明显,这对砌体是不利 的。高铝砖的耐火度略低于钛渣的正常熔炼温度,但其使用温度与镁砖一样,通过对炉体的结构处理也是可以在钛渣电炉上使用的,最主要的是其价格便宜,经济适用。另外,性能优 良的刚玉 (AI2O3>95%)、氧化锆制品都适合作钛渣电炉炉衬,但因价格昂贵因而很少在钛渣电炉上使用。

二:炉衬结构

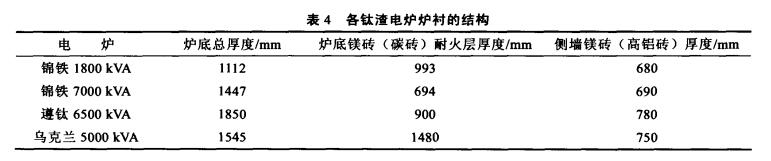

由于钛渣电炉生产是在高温下完成的,同时钛渣熔体具有非常强的腐蚀性,一方面它能与冶金中普遍使用的耐火材料发生作用,另一方面在高温条件下炉渣和金属熔体对炉衬还存在冲刷作用,因此冶炼过程所处的环境是极其复杂和恶劣的。所以合适的炉衬结构和足够的工作层厚度是延长炉衬寿命,实现钛渣电炉正常生产的前提和保证。

钛渣电炉由于炉底中的热量 除了来自熔池传导热以外,还有炉底耗电产生的热,所以其温度较高,也是炉底易损坏的原因之一,因此炉底的隔热措施将影响炉体的使用寿命。生产实践,某厂新建6300 kVA半密闭式钛渣电炉于2004 年4月建成投产,电炉主要技术参数如下表所示。该钛渣电炉施工安装其耗用耐火材料碳砖27 t、高铝砖18 t,粘土砖110 t,如采用镁砖作为炉衬,约需镁砖93 t,粘土砖100 t。生产效果,该钛渣电炉从投产已累计生产1400多炉次,共产钛渣约6000t