随着环保要求的日益提高,废硫酸再生领域也迎来了新的挑战,主要体现在废硫酸中含有的杂质除了酯类、重金属盐外,还有硫酸钠、硫酸钾等碱金属盐类。硫酸钠、硫酸钾等碱金属盐类性质特殊,在高温下不会发生分解而是形成熔融状液体,在裂解炉和后续换热设备中容易积聚,侵蚀耐火砖、堵塞换热设备,为了确保裂解炉长周期运行,进行了耐火砖对钠钾盐的耐受性试验。以高铝砖和刚玉砖为基材制成两种配方的耐火砖,再取两种耐火砖分别涂抹涂料制成挂釉耐火砖,模拟实际工况配置混合盐进行侵蚀性试验。

在常规耐火砖表面涂抹专用涂层(挂釉),经烧制后形成致密层,以阻隔液态熔盐与耐火砖本体的直接接触。考虑到耐火砖成本,用高铝砖(材料一)和刚玉砖(材料二)两种配方的耐火砖进行试验,将挂釉砖坯和未挂釉砖坯进行对比试验。

制作4个带坩埚坯体砖,材料一和材料二各 2个。耐火砖材料经浇筑成型干燥后在工作面涂抹耐酸涂料,经1 280 ℃高温煅烧,制成耐酸坩埚坯体砖。坯体砖密度 2.4~2.6 g/cm3 ,气孔率小于20%,1 100 ℃水冷热震次数大于 50 次。考虑到目标应用环境为酸性,在制定配方时,均采用耐酸性耐火材料和耐酸性涂料的架构体系进行配置,使表面涂层不受酸性物质的侵蚀。硫酸钠、硫酸钾和氯化钾均为工业级。

模拟项目废硫酸原料工况,将工业级硫酸钠、硫酸钾和氯化钾混合均匀配制成混合盐,分别加入4个坯体砖坩埚内,并在混合盐上表面覆盖石英粉,防止熔盐在高温时沸溅,最后在坯体砖上盖好耐火材料的盖子。同时将 4 个坯体砖放入同一加热炉内升温,升温到 1 150 ℃后恒温 1.5 h,停炉降温。待坯体砖温度降至常温后,将其沿坩埚垂直方向进行带水切割,观察其断面情况。切割前后坯体砖外观。

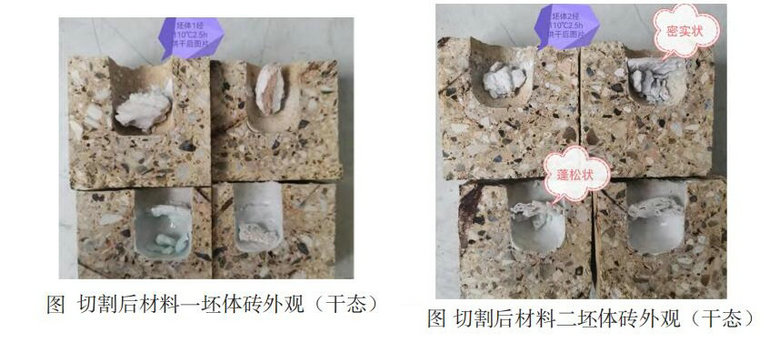

观察发现,挂釉坯体砖中的石英粉呈白色玻璃体状态,未挂釉坯体砖中的石英粉呈块状。分析其原因,未挂釉坯体砖内未发生反应,石英粉为高温后的状态,挂釉坯体砖内熔盐与石英粉发生反应,使得石英粉表面呈玻璃体状态。为更好地观察熔盐侵蚀情况,对带水切割后的坯体砖进行烘干,烘干温度110 ℃,烘干约4 h。切割后坯体砖外观见图

从干态切割砖断面看,未挂釉坯体砖与混合盐接触的坯体砖表面出现比较明显的反应层,说明未挂釉坯体砖表面已发生明显的熔盐侵蚀。未挂釉坯体砖中混合盐上部的石英粉呈密实状,说明高温下石英粉与熔盐未发生反应,应是混合盐熔融后渗透进坯体砖,没有充足的时间与石英粉发生反应。

挂釉坯体砖与混合盐接触的表面釉层未出现变化,说明坯体砖表面的釉层耐熔盐侵蚀性能良好。混合盐上部的石英粉呈蓬松状,分析原因为高温环境下熔盐被釉层阻拦,不会渗透进坯体砖,当温度和时间都满足熔盐与石英粉反应条件时,两种物质发生了反应,最终导致石英粉冷却后呈蓬松状。材料一和材料二坯体砖挂釉后均能够耐熔盐侵蚀,效果相差不大。