脆性是耐火材料的特征,亦是它的一个弱点。脆性可导致抗机械冲击强度和热震稳定性均较差,直观地表现在一旦受到临界的外加负荷,将出现爆发性的断裂特征并产生严重的后果。 目前,在耐火材料中克服材料脆性的方法主要是通过相变增韧或纤维增韧等途径,但在有些耐火制品中这些方法并不能显示优良的效果。在耐火材料的基质中加入一定量的硅粉,由于 它具有金属的塑性特征,在压制过程中能形成塑性成型,使坯体致密化并改善烧成耐火材料的力学性能。

即借助金属材料的塑性,形成塑性成型。提高坯体的密度和强度,热处理过程中,金属与陶瓷颗粒相发生反应,形成硬基体和强化相,生成非金属强化相,改善了材料的常温性能和高温性能。我们引用了过渡塑性相工艺的思想,在金属塑性相结合耐火材料中,材料的主体为无机非金属相,金属相为次,利用金属的塑性,形成塑性成型。在烧结过程中,金属液化或软化,使材料在较低温度下发生液相烧结同时,材料表面的金属相参与了反应,生成了非金属增强相,而材料内部的金属相仍保持金属相的状态在高温状态下,材料内部的金属细粉变成液相,弥散分布在颗粒边界及气孔中,降低气孔率并提高复合材料的韧性。

实验所用原料为棕刚玉、白刚玉、碳化硅、硅粉等。在实验中设计A、B两种配方,其中A为硅—(白刚玉+棕刚玉)—碳化硅质,B为棕刚玉—碳化硅质。在混碾机中混合均匀后成型,成型压力为350MPa。将试样分成两批,第一批只在110℃,24h烘干后即测量其显气孔率、体积密度、常温耐压强度;另一批烘干后再电炉中于1500℃保温6h 烧成。自然冷却后测量其显气孔率、体积密度、常温耐压强度和常温抗折强度,进行载荷-变形实验。

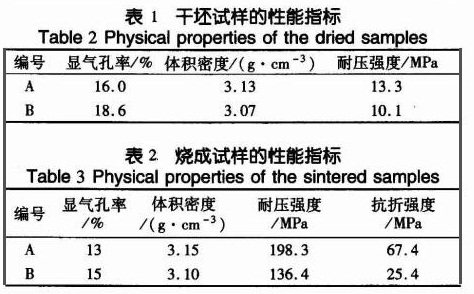

干坯的常温性能指标如表1,可烧成试样的常温性能指标见表2.从表1中可以看出,加入硅粉后,坯体趋于致密化,显气孔率降低,体积密度、耐压强度都提高了。这说明加入硅粉后,在压力相同时,材料的组织结构比原先更加致密。

从表2可以看出,烧成后,加入硅粉的试样的各项常温性能指标均好于未加硅粉的试样。从显微结构照片可以看出,加入硅粉后,硅填充在气孔和颗粒边缘,起了助烧剂作用,形成液相烧结,提高砖体的密度,降低砖体的气孔率:而未加硅粉的试样,气孔率则高得多。从理论上讲,多孔材料的强度随其气孔率的提高而下降,着不仅由于固相界面减少导致的实际应力增大,更主要的是气孔引起的应力集中导致了强度下降。此外,弹性模量和断裂能随气孔率的变化也间接影响着强度值。

耐火材料属于脆性材料,只有在高温下显示出一定的塑性,在耐火材料中加入,使耐火材料具有塑性成型的特征,降低了坯体的气孔率,提高坯体密度和强度。 塑性相在烧结过程起了助烧剂作用,促进材料的烧结。在制品中金属作为塑性弥散相与耐火骨料及基质复合,在外力作用下产生一定的塑性变形或沿晶界滑移,分散集中的应力和吸收裂纹尖端的应力,使得断裂能增大,达到增强韧性的效果。