干熄焦罐原设计采用框架和衬板镶嵌结构,焦罐外框架和罐体框架用Q235 钢材焊制,焦罐直段部位衬板为球墨铸铁 QT600-3,锥段(斜段)为耐热钢,底闸门一般为耐热不锈钢。

但是900 ℃温差反复交替导致焦罐衬板极易产生开裂、变形,甚至脱落。 球墨铸铁 QT600-3 和耐热不锈钢衬板均有较强耐热强度、耐磨性能,但在1000 ℃高温烘烤和900℃左右温差频繁变换导致热应力剧烈变化以及多棱角的焦炭频繁摩擦作用下,焦罐铸铁衬板内部晶相组织会剧烈变化,造成衬板开裂、变形、烧损,衬板框架变形,螺栓、衬板脱落。现改为使用耐火浇注料整体做浇注,内衬优势明显好转但仍存在一些问题。

1、耐火浇注料内衬优势

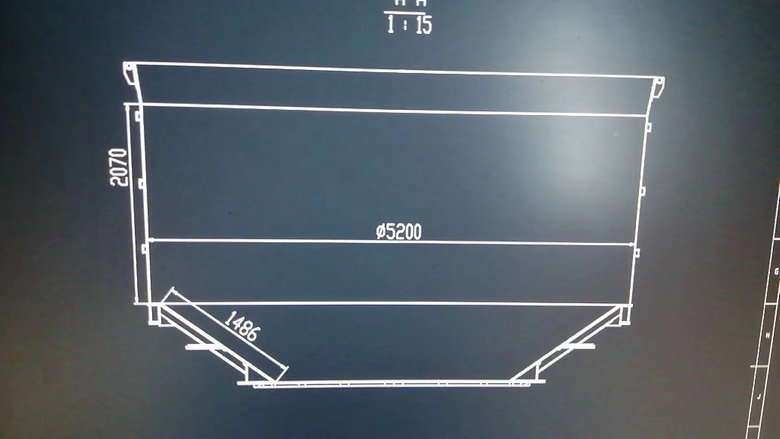

(1)浇注料内衬和钢板壳为贴合结构,相比铸造合金衬板和框架镶嵌结构更为紧密,可使耐火浇注料内衬旋转焦罐有效利用容积增大3~5 m3,为提高单炉装煤量创造条件。

(2)干熄焦罐采用耐火浇注料内衬替代原设计球墨铸铁衬板,体积密度小使用温度>1 200 ℃耐热耐磨,适应性强,可制成任意形状,气密性好,热阻大,是较好的隔热保温材料同时,制备工艺比较简单,可提前预制,进行浇注成型,养护硬化。

(3)热量损失较小。耐火浇注料的导热系数为2.63 W/(m·K)焦罐外壁温度低,具有较好保温性能,有助于提高干熄焦蒸汽发生量。

2、存在问题

耐火浇注料内衬干熄焦罐是将工字钢骨架加球墨铸铁衬板的镶嵌结构改为浇注料内衬和带锚固钉钢板圆筒体的锚固结构。 这种结构的应用主要存在两种隐患:

(1)当受到强外力集中冲击时,使结构失稳,如熄焦车撞车事故状况下,导致干熄焦焦罐浇注料大面积脱落。

(2)当装满红焦焦罐遇到大量的水时,因浇注料内衬和带挂钩的钢板筒体在剧烈温差变化下的热胀冷缩程度不一致,导致浇注料成片脱落。

为了解决球墨铸铁内衬干熄焦焦罐故障率高、存在安全环保隐患和热损失较大等问题,采用了耐火浇注料内衬干熄焦罐,并开展应用实践。焦罐内衬使用寿命大幅度延长,系统运行率大幅提升,日常生产无需维护,规避了安全隐患,节能效果显著,促进了干熄焦系统的稳定运行。