耐火浇注料技术的研究主要有两个趋势,一是通过减少加水量来增加耐火浇注料的致密度,提高耐火浇注料的机械强度。二是通过减少结合剂高铝水泥的加人量,降低CaO含量从而改善耐火浇注料的高温性能。

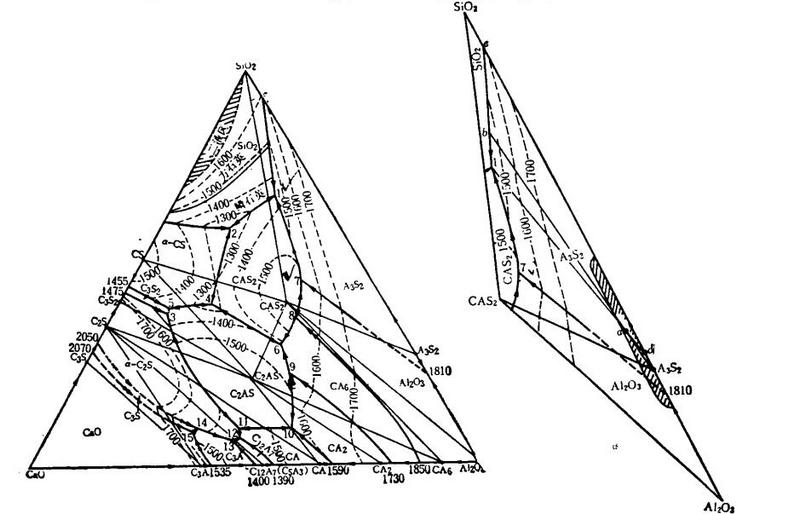

现有的低水泥、超低水泥耐火浇注料,在基质部分基本上是引人硅灰来实现降低水泥含量的,而所有加人硅灰的高铝质低水泥、超低水泥耐火浇注料,其热态1300℃抗折强度都非常低,仅为0~3MPa。如果不考虑成分中等杂质的影响,高铝质耐火浇注料即属于C-A-S系统,其工艺组成靠近A-S二元边。从C-A-S三元相图中高铝质耐火材料区可以看出,该材料

处于A-C-S系统内,它跨越两个分三角形。由此可以看出:配料组成点在A-CAS2-A3S2三角形内,制品的矿物组成则主要是莫来石和刚玉,在前一三角形内开始出现液相的理论温度是(1345℃);在后三角形内开始出现液相的理论温度是(1512℃)。但是由于有其它杂质的存在,实际出现液相的温度要低于理论温度。实测发现高铝制品一般在1200℃开始出现液相,而且液相粘度低。出现有CAS2、x-石英。从热变可以看出:

①常温养护3天的样品和110℃烘干样品的差热曲线,两者虽略有差别,但都比较平稳,只在193~259℃之间出现较弱的吸热峰。

②经110℃烘干样品的差热曲线在215~292℃出现了一个很强的C3AH6的脱水吸热峰,并在1004℃出现了CAS2的转化。

根据分析不难看出,高铝质耐火浇注料中带入的起熔剂作用的有害杂质(Fe2O3、TiO、MgO、CaO、Na2O、K2O等)的影响,降低了液相的生成温度及其粘度,并使之在1200~1300℃CA3S2形成过程中高温性能收到影响。