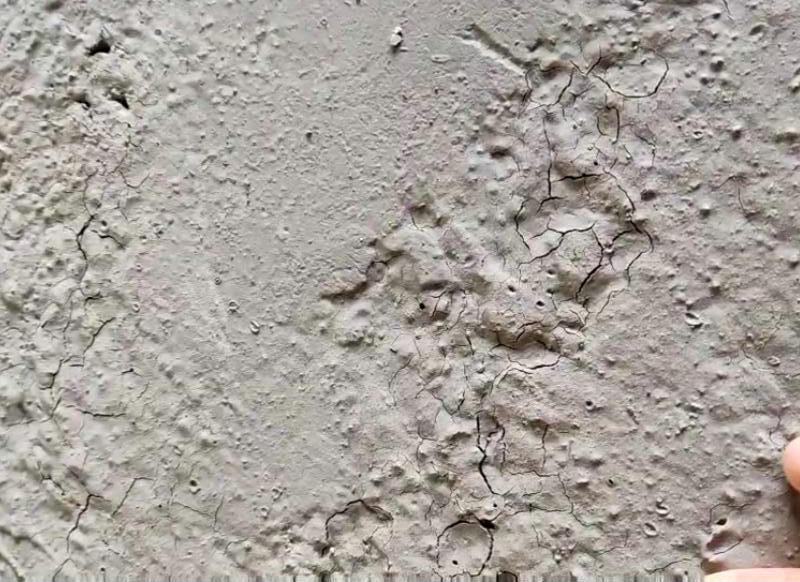

耐火浇注料凝结后出现裂纹的现象普遍存在,究其产生的原因有很多。针对所在施工中,耐火浇注料出现的裂纹原因,做简要阐述。出现的裂纹主要有两种类型:一种是常见的不规则的裂纹,也就是我们所说的龟裂,龟裂的面积小,而且只有几个浇筑面会出现;另一种是有规则的,纹理清晰,呈线型,通长裂纹大概在0.5m一1m之间。

对于龟裂,分内因和外因两种。内因主要取决于组成材料、配合比设计。耐火浇注料配合比主要就是确定满足窑炉施工技术中的高温使用,关键在于确定水灰比、单位用水量、流动率、外加剂和掺合料的掺量等。基本参数,对耐火浇注料的裂缝产生有着直接影响。水灰比选择不当,将造成耐火浇注料工作性差,导致耐火浇注料离析、泌水、保水性不良、收缩值增大 等引起裂缝的产生。水灰比过大,游离水增多,消弱了耐火浇注料中水泥和骨料的界面粘结力,使耐火浇注料内部泌水严重,在硬化过程中形成水柱通过的空隙,进而形成许多可见和不可见的裂纹,严重影响拌合物的质量,降低了耐火浇注料强度,大大增加了耐火浇注料产生收缩裂缝的机会。耐火浇注料水灰比越小,耐火浇注料的强度和弹性模量越高,干燥收缩越小,但水灰比太小又将使耐火浇注料的施工难度加大,难以保证施工质量,因此要根据具体情况选择合适的水灰比,使其对抗裂有利的因素充分地发挥出来。

外因主要是施工过程中的天气因素以及施工人员的技术因素。在施工过程中处于夏季高温天 气时,耐火浇注料表面水分蒸发过快,或者是模板吸水过快,以及耐火浇注料本身的水化热高等原因造成混凝土产生急剧收缩,此时耐火浇注料强度几乎为零,不能抵抗这种温度变化应力而导致开裂。耐火浇注料中蒸发和吸收水分的速度越快,干缩裂纹越容易产生。为了满足现场施工,注意以下几点 :1.控制好振捣时间,不可漏振亦不可过振,过振会使粗骨料下沉,增大表面的收缩;2.面层收光过程中适量提浆,适当延长提浆时间;3.耐火浇注料浇筑1O一12小时后及时锯缝。

耐火浇注料产生裂缝是不可避免的,但其有害程度是可以有效控制的,裂缝的控制与防治应从设计与施工养护等多方面进行。在实践中不断总结经验,用科学系统的方法研究耐火浇注料裂缝,才能得到控制的最优方法。对已经产生的裂缝,根据其不同特点采用相应的治理方法,使裂缝对构件或结构的危害降到最小。