耐火浇注料中由于颗粒系统的混合对各个技术指标均极其重要。颗粒的级配在混合使用中也具有自然聚集的趋向,并有两个力参与颗粒的聚合即范德华尔力和有水存在时的毛细管力。

在浇注料混合中具有不同种成份颗粒出现时,这两个力是比较复杂的。在干混拌合过程中将聚集的料团进行有效的分散是可以直接影响悬浮物的流变性能。通过减少移动单位一个颗粒或颗粒组可以将有水存在时的能量扩散减少到最低程度。

这种现象产生低粘度悬浮物。为了防止混合后进一步聚集并产生出稳定、低粘度的悬浮物,必须将颗粒包上一层分散剂。由于它是浇注料加工的几个阶段之一,故在耐火浇注料的情况下,混合关系比较密切。因此混合方法会对这些材料的流变性能和最终性能产生直接的影响。浇注料的混合按照三个程序进行①将干粉料中的料团破碎,颗粒的最初均匀化开始。②往粉料中加水,将干粉料由干状变成流体状态,这需要大量的混合能,通常称为浇注料的转变点。③将全部所需要的水份加完后,对材料进行混合,直到变成适度稳定并且均匀为止。

在加水的初级阶段,颗粒和干聚料团被称为吸收层的液体膜,覆盖在其表面使之相连。这些层的叠加产生使颗粒聚结的粘合力。当颗粒的接触区扩大时,这些力变大,增加了聚集料团的强度,再往颗粒中加水或改善水的分布会增加覆盖颗粒的数量,然而当含水量达到一个关键量时,颗粒之间形成液体桥,由于吸引的毛细管力,系统的抗剪切性显著加大。

因此桥数与浇注料的抗剪切能力随着颗粒的表面面积而增加。当存在的水份仅够填充颗粒 间的孔隙毛孔并将颗粒表面覆盖上时,就达到了临界值。此时毛细管力最强,再加水会使液体桥的数量急剧减少,结果材料的抗剪切能力也急剧下降。

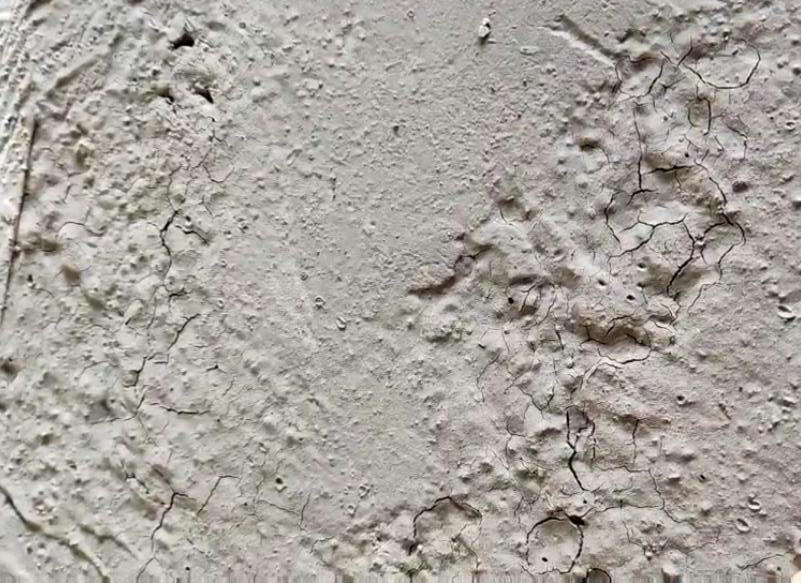

在混合过程开始时,由于浇注料的分布含有细颗粒,所以浇注料的干粉料中含有干聚集料团。由于范德华尔力和毛细管力,加水产生了其它一些聚集料团。当混料机提供破碎聚集料团所需的能量时,便达到了有效混合,降低了移动单位料的规格并将颗粒的表面暴露于分散剂稳定的作用下。

在采用一次加水时,一次加人的水量大于临界值见理论气孔率。在这种情况下,不会促使颗粒间的液体桥形成并稳定。因此剪切转矩只是稍有增加。然而当采用二次加水法混合浇注料时,第一次加人的水量几乎是颗粒间形成液体桥所需的水量。加水中断给混料机足够的时间和动力去破碎聚集的料团,使颗粒散开形成液体桥。在这种情况下,沿着整个可利用的表面面积形成液体桥并在转变点达到高转矩值。再加水就会使转矩值急剧下降。