新建裂解炉采用双炉膛(双辐射段)单对流段结构,全底部供热,烧焦气返回炉膛的设计。炉运行42 d后,经在线烧焦合格后,没有降温,继续投用;再次运行54 d后,停炉烧焦合格后,降至常温,打开炉门进炉膛检查衬里时,发现炉侧墙下部衬里的部分耐火砖变成浅紫红色,变色部分表层出现明显的龟裂和脱落。

裂解炉膛侧墙自炉膛底部以上约5 m的衬里采用复合砖衬里结构,向火面为28级莫来石轻质隔热耐火砖,直接接触到炉膛的火焰,最高使用温度1540℃,炉膛侧墙上部及炉顶衬里为复合陶瓷纤维模块衬里结构。裂解炉膛内部正常工作温度最高1200℃

1:采样分析

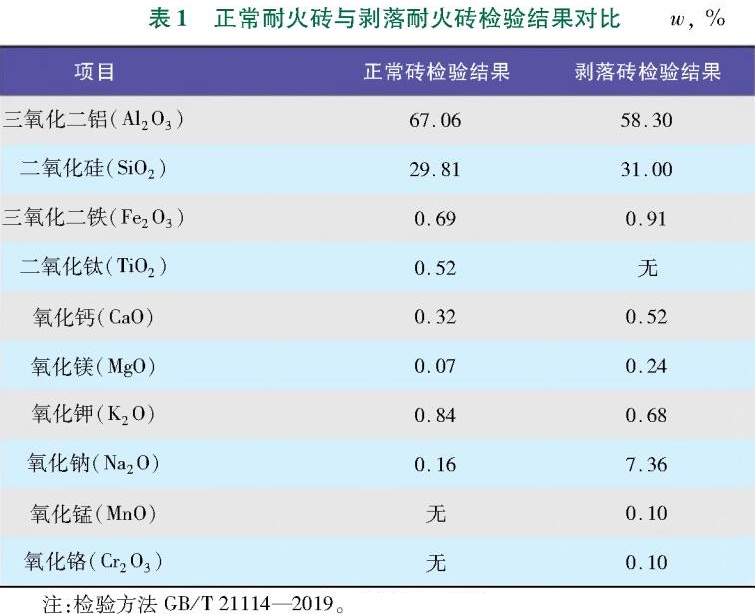

取样剥落的耐火砖,送往第三方检测机构进行成分的全组分分析,分析结果对比见表1,从表1可见:裂解炉衬里用隔热耐火砖主要由三氧化二铝AL2O3(约67%)和二氧化硅SiO2(约30%)组成。从分析结果可以看出,剥落耐火砖与正常耐火砖的化学成分有较大差异,主要是:三氧化铝含量从67%下降到58%,氧化钠Na2O含量达到了7.36%,相比正常耐火砖中0.16%的含量大幅增加,显然这一部分Na2O是在使用过程中带入的。对耐火砖来说Na2O的危害较大,因为其在高温条件下会形成玻璃相,且在富钠区域产生化学反应生成铝酸盐等碱性化合物,从而导致轻质砖出现熔损,并产生开裂、剥落现象。

2原因分析

2.1氧化钠Na2O的来源分析

找到氧化钠的来源,需对进入炉膛的介质进行分析:炉膛内正常工作时,是燃料气和空气混合物的燃烧,燃料气大部分是裂解装置深冷分离出来的甲烷,一部分是外补的燃料气,主要成分也是甲烷,燃料气中没有含有钠的成分,裂解炉除了正常的工况外,还有两种工况:一种是炉管烧焦;另一种是裂解炉热备。这两种工况都是炉管内的气体通过返炉膛烧焦线进入炉膛,在烧焦过程中,为控制炉管温度,避免超温损坏炉管,要连续向炉管中注入稀释蒸汽,这些稀释蒸汽与烧焦气全部返回到炉膛,烧焦气再次燃烧,而这些烧焦气与稀释蒸汽将与炉膛内的衬里充分接触。烧焦气大部分为空气和二氧化碳,小部分一氧化碳,并不存在氧化钠。

稀释蒸汽是否含有氧化钠,要从稀释蒸汽的流程进行追溯:裂解炉正常运行、设备及烧焦工况炉管内都要注入大量稀释蒸汽。裂解炉正常运行过程中,为减缓炉管结焦,延长裂解炉运行周期,需连续注入少量二甲基二硫(C2HS2)。二甲基二硫在高温下会生成硫化氢,而裂解炉管内壁的积碳与蒸汽反应会生成二氧化碳,这两种气体溶解到循环使用的急冷水中,长期积累会造成急冷水的pH值大幅下降,酸性物质的增加大幅增强了对下游设备、塔盘、管线等的腐蚀性。为避免发生腐蚀,在工艺流程上设置了连续注碱点,并根据在线检测急冷水pH值的变化调整注入量,急冷水的pH值一般控制在6.5〜7.5,工艺水的pH值在7.5 -8.5,设计时采用一定浓度的氢氧化钠溶液作为急冷水和工艺水的中和剂。因此,中和剂含有的氢氧化钠会随之带到稀释蒸汽中。在烧焦和热备过程中,返回炉膛的稀释蒸中有的氧化分为氧化水,2NaOH→Na2O+H2O部分氧化钠有可能渗透到衬里,致使在耐火砖热面产生富钠区域。

2.2耐火砖开裂和剥落的原因分析

在裂解炉正常运行期间,烧焦流程的管道处于冷态,如切换裂解气大阀的防焦蒸汽有可能渗入到烧焦管道内,在烧焦管道内会产生冷凝水(实际操作中证明了这点:在炉正常运行期间,打开烧焦管道底部的导淋阀,常有水排出)。当从正常生产工况切换至烧焦工况的瞬间,高温的烧焦气与稀释蒸汽一并进入烧焦管道(无辅助的预热管道)这部分冷凝水未完全汽化便随烧焦气进入高温的炉膛,直接喷洒到高温的耐火砖表面,导致耐火砖淬火开裂,稀释蒸汽中夹带的NaOH也渗入了裂缝中,在后续的高温下分解成Na2O。和水蒸气,在耐火砖热面形成富钠区域,产生化学反应生成铝酸盐等碱性化合物,从而降低裂缝周边耐火砖的熔点温度,在高温下熔化剥离。

2.3耐火砖表面呈现紫红原因分析

此裂解装置为刚投用的新建装置,返炉膛烧焦线管道材质为普通碳钢,由于建设期长时间的停放,管内壁积有大量的铁锈,在投产前虽经过了吹扫,但由于切换大阀的防焦蒸汽进入可造成此管道长期存在冷凝水,可能又产生了新的铁锈,其组分主要为三氧化二铁水合物Fe2O3 • HO和少量的氧化锰,在烧焦气返炉膛过程中喷晒到衬里的耐火砖上,在耐火砖的表层显现出紫红色。由表1得知:隔热耐火砖剥落层含有0.91%的Fe2O3以及0.1%的MnO,而正常的隔热耐火砖中Fe2O3含量为0.69%,MnO含量为0,而这两种组分在特定的情况下均会表现出紫红色。