提高电炉的炉衬寿命就是提高冶炼的生产率,节约材料消耗和电能消耗的一个重要途径。因而对此提出了多方面的办法,诸如:采用耐高温耐侵蚀的耐火材料、采用水冷挂渣炉壁、采用复合炉衬及电路短网结构改造等措施,收到明显的效果。但对电炉炉衬厚度一直存在着厚与薄的争议,主张炉衬厚的理论是:可以使炉衬经受侵蚀的次数多,则可使电炉炉衬寿命延长,而主张减薄炉衬厚度的理论依据是:耐火材料磨损系数与电极到炉衬距离的平方成反比,在炉壳一定的条件下,减少炉衬厚度可以增大电极到炉衬间的距离,达到减少耐火材料磨损系数,延长炉衬寿命的目的。两方面的理论依据,仅仅只占一个侧面上的研究问题,实际上电炉炉衬寿命不仅考虑到它受侵蚀的速度和弧光扫射而引起的耐火材料磨损速度两方面,还应考虑到耐火材料在热状态条件下所承受的热应力,应力分布及生产中的综合经济效益。

电炉炉衬是在受热和钢渣侵蚀下以熔融态和片状剥落状态而损耗的。耐火材料的剥落主要原因是耐火材料在其受热面被加热到操作温度时要产生热应力。耐火材料所承受的热应力在一定条件下是引起耐火材料的开裂和剥落的,耐火材料受热主要取决于电炉的电弧在炉内的分布及耐火材料升温速度情况,为此应全面地分析影响冶炼电炉炉衬寿命的几个因素。

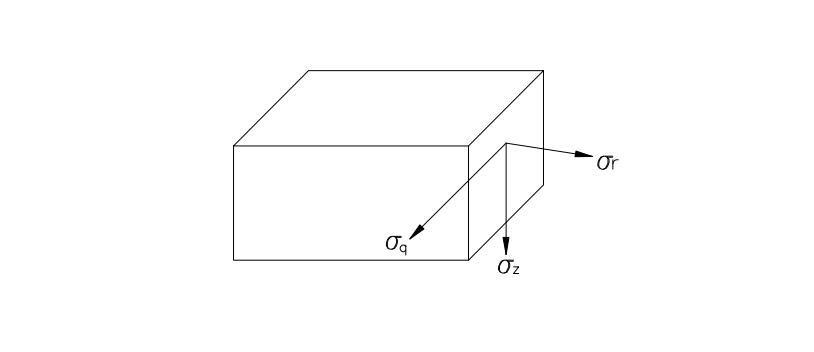

热应力对炉衬寿命的影响,从力学观点看,在炉衬,炉顶上任何一点的耐火材料都受到两种力的作用,一种是重力,一种是热应力作用,重力作用是由于炉衬本身的重量和形状决定的,而热应力的作用则由于耐火材料的受热条件,耐火材料的性质、形状、尺寸所决定。从热工及热应力理论看,电炉炉内任何一点耐火材料在热条件下受到的热应力如图1所示,σr 、σq、σz为压应力。

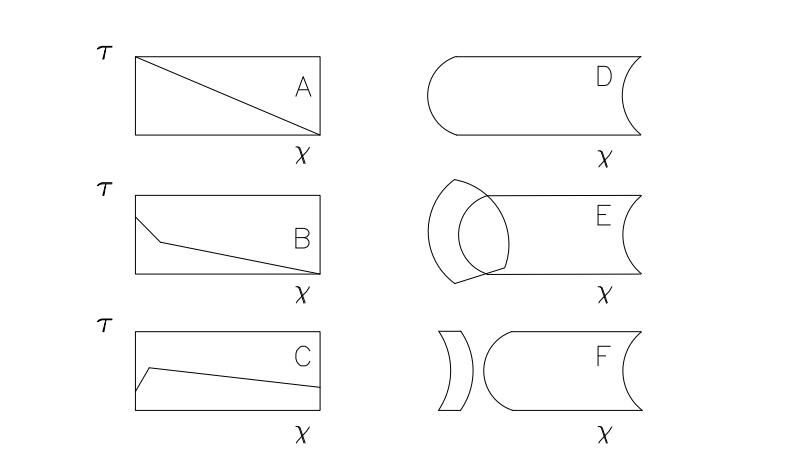

根据J.White提出的理论,在热应力条件下,有三种情况,如图2所示,图左边为砖的纵向温度分布

图右边为相应的应力引起耐火材料的形变。A所示线形温度梯度作用下,砖有轻微的变形。当然,D所表示的变形是夸张的,这种变形释放了由于沿着砖长度方向的热膨胀而引起的应力。在该温度梯度下,砖内不存在应力。另一方面,B中所示温度梯度的急剧变化导致了E中的情形,从E中可以看到,梯度大的部分即砖的前部分弯曲变形大,梯度小的部分即砖的 后部分弯曲变形小。这样产生了一个平行于砖的长度方向的拉应力,该拉应力足够大时,将产生平行于砖的热面裂缝,从以上情况看出,在砖的中心部位将产生最大的拉应力,所以裂缝将从中心处开始并向外扩展。可以认为B中所表示的温度分布是炉衬在电炉熔化末期急剧升温的情况,E表明炉衬在形成一个稳定的温度梯度后,装压料和补炉时,炉衬内表面迅速冷却时的情况,使应力释放时砖的变形。此时,砖的两端试图发生相反的弯曲变形,这样就产生了垂直于热面的压应力。在砖的边界拉应力上将有一个最大值,裂缝便从此处开始扩展。此外,由于热面冷却产生了一个相反的温度梯度,这个由于热面温度变化引起的应力在冷却时比加热时要大得多。