生物质颗粒是在常温条件下利用压辊和环模对粉碎后的生物质秸秆、林业废弃物、木质原料等进行冷态致密成型加工而得。原料的密度一般为0 .1—0 .13t/m3,成型后的颗粒密度 1 .1—1 .3t/m3,方便储存、运输,且大大改善了生物质的燃烧性能。

木质生物颗粒在制备的过程中,需要经过粉碎、干燥、挤压成型与冷却等工序,对成品颗粒进行干燥时,一般是通过滚动式的滚筒对成品颗粒进行干燥处理,但是这种干燥方式使得热空气无法充分的与成品颗粒相接触,对于成品颗粒的烘干效果有限,使得生物质颗粒烘干过程中逐渐产生烘干效果不好的情况, 在这种情况下,由于生物质颗粒几乎处于静止状态,所以大量的灰烬会保持残留在未完全烘干的生物质颗粒上,阻碍未烘干部分与空气接触,从而使得烘干不充分,降低烘干产生的热能;即便是掉落一部分灰烬,掉落的灰烬会沉积在挡灰板上,未烘干的生物质颗粒以及新添加的生物质颗粒堆叠在灰烬的上方,沉积的灰烬会阻碍空气的流动,导致进入炉膛内的空气减少,也出现生物质颗粒烘干不充分的现象,降低烘干产生的热能,所以根据上述情况,采用耐火材料设计一种固粉分离的沉降室。利用烘干机热气流,将未烘干尽的颗粒送入沉降室,再进行振动筛来达到固粉分离的效果。

沉降室是一种传统的气固分离设备,也可以用于粉尘、粉粒等工业生产中,使得颗粒与粉粒分隔。早期曾用于立窑除尘或其他除尘设备前降低废气的含尘浓度,现在已不作为单独的除尘器使用,但是两个设备的连接部分或多条管道的汇接点,对粉尘往往起着沉降作用。如回转窑或烘干机等尾部、窑磨一体机的汇风箱等可以看作沉降室。烟气进入沉降室后由于面积扩展,速度降低,大颗粒粉尘由于沉降速度高,在烟气未流出沉降室前就已降落到底,由沉降室底部储存灰斗收集,未沉降下来的粉尘随烟气带出。安装在窑炉等热工设备后面的沉降室主要是方便相邻设备的连接,仅作为初步净化或固粉分离的作用。

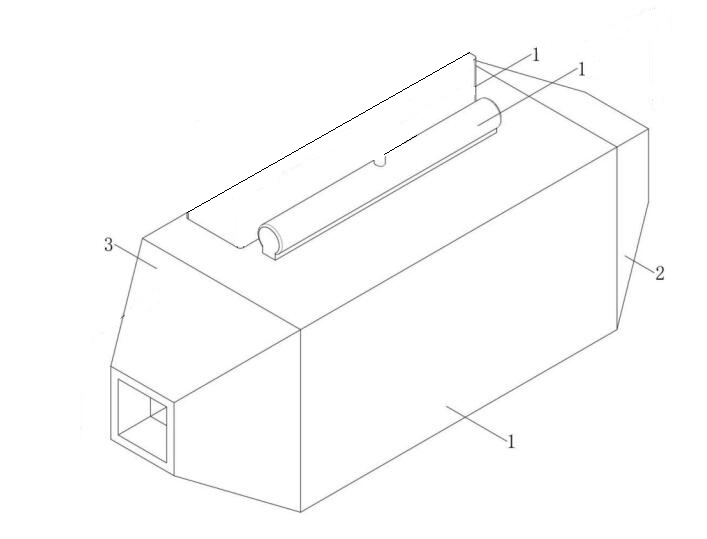

沉降室的整体尺寸要合理的根据烘干炉的风速、流量、气流、产量等数据计算后,再得出外形尺寸,位置要低于烘干炉,外形设计为锥形体,上口大,下口小,炉壳采用普通钢板,内衬砌筑保温材料以及耐火砖,保温作为沉降室的重要条件,炉衬中的耐火材料全部砌筑完后,常温1000℃,炉外温度不能高于50℃,不然将使得热源流失,造成浪费。