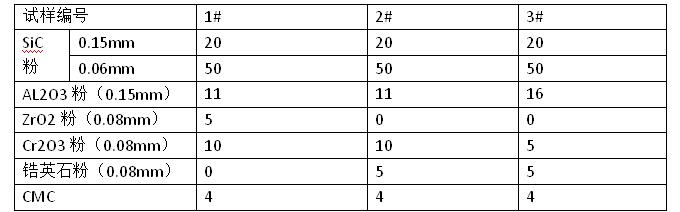

碳化硅质耐火材料因其具有高的热导率,低的热膨胀系数,较好的耐磨性,以及几乎不与熔渣反应的特性,在电站循环流化床锅炉中的使用得到了较为广泛的应用。以SiC粉和AL2O3粉为主要原料,以Cr2O3粉、ZrO2粉和锆英石粉等为添加剂,研究其在不同温度下抵抗煤灰侵蚀的性能。

一:碳化硅耐火材料配比及粉煤灰化学组成

试验碳化硅耐火材料则以SiC粉(工业纯度SiC≥97%),AL2O3粉(工业纯度AL2O3≥98%)为主要原料,并分别添加锆英石粉(工业纯度ZrO2≥65%)、ZrO2粉、Cr2O3、一级羟甲基纤维素(CMC)做结合剂配制成3种不同含量的成品料,配料成分表如下。

粉煤灰则是经900℃保温2h处理后用于抗侵蚀试验,热处理后粉煤灰的化学组成;SiO2 46.39%,AL23O 35.76%,Fe2O3 3.37%,TiO2 0.71%,CaO 2.91%,MgO 1.20%,K2O 1.33%,Na2O 0.52%,烧失量0.19%。取1g热处理后的粉煤灰分别平铺在3组试样的表面,然后放入硅钼棒炉中以10℃·min-1分别升温到1400、1450℃保温20h。采用观察粉煤灰在3组试样表面上的结合与侵蚀情况对抗渣性进行评价。

二:结果与讨论

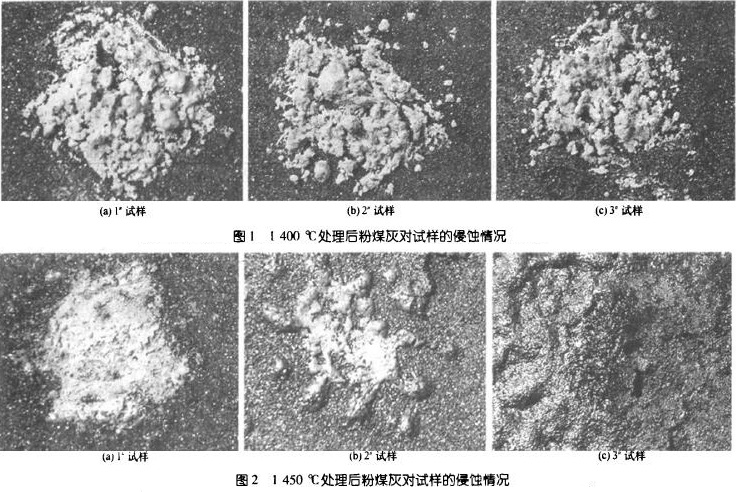

1400℃处理后的粉煤灰对碳化硅耐火材料的侵蚀情况可见,试样1#、2#、3#与粉煤灰均没有出现明显的反应层,表明3种试样在1400℃下均具有较强的抵抗粉煤灰侵蚀能力。1450℃处理后粉煤灰对试样的侵蚀情况,1#试样周围出现了少许的反应层,并带有少量鼓泡;2#试样表面粉煤灰有较明显的湿润渗透现象,并有棕褐色气泡;3#试样更是产生了大量的气泡,形成了穿透的气泡层,粉煤灰色泽也出现了明显的变化。结果表明;随着温度升高,试样的抗渣性显著降低,特别是2#试样和3#试样与粉煤灰更是发生了强烈的化学反应,其主要原因是SiC材料在高温氧化气氛下表面生成一层SiO2膜,气体在这层膜中的扩散比较慢,因此SiC的氧化也非常慢,即发生反应式为SiC+2O2→SiO2+CO2的钝性氧化。氧化产物SiO2可以阻止氧化的进一步发生;但从1450℃起,SiO2膜会因开始融化产生相变而发生体积变化,导致其结构变得疏松,氧化保护作用骤减,粉煤灰中Fe2O3、CaO和MgO此时极易与SiC氧化产生的SiO2形成Fe-Ca-Mg-Si系橄榄石,导致SiC材料的抗渣性急剧下降。

三:添加Cr2O3粉和ZrO2粉后的改良效果

2#试样和3#试样添加了相同量的锆英石粉,不同的是2#试样添加了10%Cr2O3和11%AL2O3,而3#试样添加了5%Cr2O3和16%AL2O3。结果表明;在1450℃,粉煤灰对3#试样侵蚀明显要比2#试样严重,这是由于在SiC质材料中添加Cr2O3有利于物料分散、活化,同时,高温下Cr2O3易于材料中刚玉颗粒反应形成(AL2—Cr2)O3固溶体,生成的固溶体填充到颗粒间缝隙,降低气孔率,从而减少灰渣熔融渗透;还有,由于Cr2O3不与煤灰组分反应,因此,当灰渣渗入到材料内时,熔渣内的Cr2O3仍以固体颗粒的形式存在,使渗入材料内的熔渣的粘度升高,有效抑制了熔渣进一步向材料内部渗透和侵蚀。因此,添加Cr2O3可以提高材料的抗渣性能,并随着Cr2O3加入量的增加,材料的抗渣侵蚀性和抗渣渗透性均可得到明显的改善。

四:结论

(1)电站锅炉使用时,随着温度的升高,Sic质耐火材料的抗渣性降低;SiC质耐火材料在l 400℃的抗渣性能较强,当温度升至l 450℃时,材料的抗渣性能急剧下降。

(2)由于高温下锆英石中的SiO2:极易与碱性的粉煤灰发生反应,形成低共熔物,使熔渣向耐火材料渗透,降低耐火材料的抗渣性能。

(3)耐火材料中的Cr2O3和AL2O3,生成的(AL2—Cr2)O3固溶体,使耐火材料更致密,同时Cr2O3,可使熔渣的黏度升高,可以有效阻止煤灰对耐火材料的侵蚀,提高耐火材料的抗渣性能,并随着Cr2O3,加入量的增加,材料的抗渣侵蚀性和抗渣渗透性均可得到明显的改善