煤熔渣对刚玉耐火浇注料的侵蚀取决于熔渣与浇注料成分的反应、渣的粘度、操作温度和流态。侵蚀机理包括三个过程:渗透、熔解和冲刷磨损。熔渣首先从浇注料表面气孔向砖内渗透,并与浇注料内的化学成分反应生成低熔物即溶解,溶解过程受渣相浇注料-渣边界层的扩散所控制、溶解速率取决于温度的高低,由于溶解而改变了浇注料的矿相组成,破坏了浇注料的结构,降低了高温强度,随着渗透和溶解的加剧,渗透层(即变质层)的强度大大降低,随即被熔渣磨损冲掉,此过程交替反复进行,使浇注料一层层侵蚀减薄。除此之外,由于开停车或操作不正常时有较大的温度、压力波动,产生热应力损毁;热应力使耐火浇注料产生裂纹(严重时导致爆裂)随着裂纹形成和熔渣的渗透,生成低熔融物热膨胀,各种应力引起裂纹扩展至产生剥落。

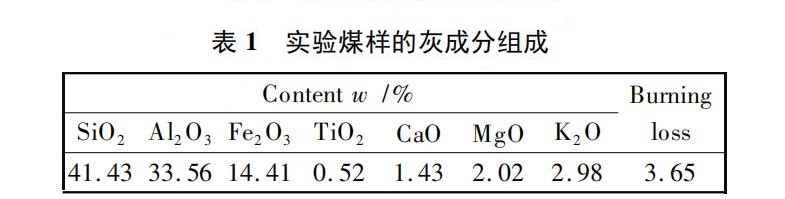

为了在炉内直接进行煤灰在刚玉耐火浇注料上的静态结渣实验,将实验煤样先破碎至13 mm以下,放在浅盘内摊平(厚度不超过25mm) 在干燥箱中干燥后磨碎,再用不同筛孔的煤粉筛筛分,并将通过不同筛孔的煤粉盛于棕色玻璃瓶中放在干燥阴凉处保存备用。实验煤样中灰分矿物组成是影响结渣的主要原因之一,经灰化处理后,灰中矿物成分最终将转变为各种金属和非金属的氧化物。经化学分析方法测试得到实验煤样灰分的组成见表1。经角锥法测量该煤样煤灰的熔融特性温度均在1450 ℃以上。

试验选用AL2O3、Cr2O3 粉末,再加少量ZrSiO4、CMC( 羧甲基纤维素钠)等,通过调节各组分含量,配置得到刚玉耐火浇注料,其组分质量分数为36#白刚玉40%、15 #白刚玉7%、α-Al2 O3 微粉30% 、Cr2O3微粉15%、ZrSiO4微粉5%、CMC 3%。实验用耐火浇注料板( 简称耐火板) 是将按上述比例的一定质量的各组分混合后,再用少量水湿润并混合均匀,然后在压片机上经 20 MPa 锻压成型为长×宽×厚分别40×35×6mm 的板状物,并在1550 ℃下的空气气氛中烧结5 h得到。

图1灰渣在耐火板上的表面行为是通过200目筛孔的,质量为0.6g 煤灰在刚玉耐火板上,经1250 ℃的还原性气氛下煅烧5 h后的渣/板形貌结构。图2为200目筛孔的、质量为0.6g的云贵煤灰在刚玉质耐火板上,经1250℃的氧化性气氛中煅烧5h后的渣板形貌。与图1 比较,主要的区别在于灰白色物质的分布不同。在其他侵蚀条件相同的情况下,还原性气氛中灰白色物质均匀分布在耐火板上。还原性气氛的作用图1为渣样已经完全熔化,冷却后由于表面张力的作用,呈明显团聚收缩形貌。各测点灰白色物质主要成分为 Fe、Cr、Ti,其中各测点 Ti 的含量都稳定在2.4% 左右,而Cr的含量则随 Fe 含量的增加而增加。这说明煤灰中Fe含量高的地方,与耐火板中Cr的反应增加。

实验煤灰中 Fe 的含量较高,在还原性气氛条件下,可以发生如下反应:

3Fe2O3+CO→2Fe3O4+CO2

Fe2O3+CO→2FeO+CO2

Fe3O4+CO→3FeO+CO2

因此,还原气氛中,煤灰中的一部分Fe以FeO的形态存在。与其他价态的铁相比FeO 具有最强的助熔效果。FeO 能与 SiO2、A12O3、3Al2O3·2SiO2、CaO·A12O3·2SiO2等结合,其反应如下式表示:

3A12O3·2SiO2+FeO→2FeO·SiO2+FeO·Al2O3

CaO·Al2O3·2SiO2 +FeO→3FeO·Al2 O3·3SiO2 + 2FeO·SiO2+FeO·Al2O3

SiO2+FeO→FeO·SiO2 FeO·

SiO2+FeO→2FeO·SiO2

这些生成的矿物之间又会产生低熔点的共熔物,因而使煤灰熔融性温度降低。FeO·SiO2的熔点约为1147 ℃。它的存在降低了煤灰的熔融特性温度。硅酸亚铁与灰渣中的碱金属氧化物 ( Na2O、K2O) 形成复杂的低熔点化合物的密度一般较小,如NaFe( SiO3 ) 2·FeSiO3密度为 3.2 g /m3 ~3.3 kg /m3,熔点约为1150 ℃。因此,还原性气氛条件下,煤灰中的 Fe 转化生成共晶化合物熔融后将浮于质地较硬、密度较大的灰渣表面上。