煤粉燃烧过程中灰粒子在耐火材料上的结渣是威胁燃烧设备安全运行和降低热力装置经济效率的一个重要因素,从煤灰的熔融特性、熔灰的黏性以及灰的化学组成等方面判断均与煤灰的结渣沉积有直接关系。

根据煤灰中硅、铝的含量关系将熔融煤渣归结为结晶型灰渣、塑性灰渣和玻璃体渣. 而且灰渣的结晶程度主要受到燃烧温度和气氛等因素的影响。在微观上主要体现在晶粒的细化程度和晶间缺陷上,因此,这种分类方式并不能准确反映熔融煤灰在燃烧设备内壁上的沉积程度. 同时,煤粉炉内燃烧时,温度较高,煤灰成分的熔点并不一致,加之灰分与耐火材料一般含有硅、铝成分,熔融煤灰在耐火材料上的结渣过程实质是一个复杂的多相凝聚过程。这个过程直到使相互之间结合的自由能降到最小。这使得结渣过程中既有凝结成核的晶相,又有无定形的非晶玻璃相存在。晶相成分耐温性较好,不同晶相间的结合较差,而非晶相成分则容易导致灰渣凝聚成块, 因此耐火材料表面处灰渣的结晶程度直接影响到两者的结合强度。

为研究煤粉燃烧过程对耐火材料的结渣特性,实验选取2种耐火材料,根据使用特点加工制作成长90 mm、宽60 mm、厚度为5 mm的耐火板,并在1 550 ℃下烧结5 h而成。A型耐火板为刚玉质耐火板,其成分(质量分数) : 刚玉 90% , Cr2O3为5% , ZrSiO4为5% ; B型耐火板为SiC质耐火板,其成分 (质量分数) : 刚玉15% , Cr2O3为10% ,ZrSiO4为5% ,SiC为70%。实验煤样的灰成分 (质量分数 ) : SiO2为47.29% , A l2O3 为34.65% , Fe2O3为 3.23% , TiO2 为0.35% , CaO为3.06% , MgO为1.26% , SO3为3.57% , P2O5为1.53% , K2O为 1.19% , 烧失量为3.87%. 煤样通过磨煤机制粉后 , 喷入到煤粉燃烧实验炉中进行燃烧 , 得到布置于沿煤粉气流不同位置处耐火板的结渣渣样. 通过对渣样成分变化与结晶程度来分析灰渣与刚玉质耐火板的结渣特性. 由此可知,实验煤样的灰分中 Fe2O3,TiO2,CaO等碱性金属氧化物的含量较少,灰熔点较高;但是中性A l2O3含量较高,而 SO3,P2O5, K2O,Na2O高温条件下气化 , 灰渣中的含量一般较少,对结渣的特性影响不大,因此影响灰渣与耐火板之间结合强弱主要取决于 A l2O3,Fe2O3,TiO2和CaO与耐火板在高温下的物相变化特性以及由此导致的结晶程度的变化。

不同煤种的可燃成分存在较大的差别,这对于煤粉在炉内的着火、燃烧过程的温度分布都会产生较大影响. 煤样的着火性能主要取决于挥发分与灰分的含量,一般挥发分含量越高,越容易着火,灰含量越高,着火所需吸热量越大,着火性能下降;同时较低的氧含量也有利于提高燃料的可燃性。煤的元素分析结果表明,在空气干燥条件下,煤样的灰分27.73% , 挥发分9.82%. 因此,煤样的着火性能一 般。煤粉燃烧过程距离煤粉火嘴不同位置处的测点测试所得最高温度分别为x1 = 1210 ℃, x2 = 1 179 ℃, x3 = 1 430 ℃, x4 = 1 320 ℃, x5 = 1 017 ℃ , x6 = 778 ℃。

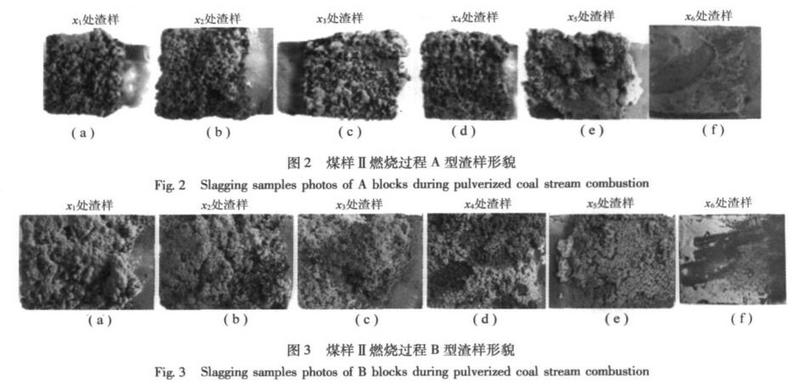

图2为燃烧过程不同温度测点处刚玉质耐火板向火侧的结渣渣样形貌. 各耐火板上的灰渣除 x6 处为沉积灰外,其余各处渣样与耐火板结合的较为紧密,x1 , x2 , x3 和 x4 处渣样表面上的渣颗粒相互之间以及与底层渣均相互黏连,特别是 x1 , x2 处的渣颗粒则分散的更为均匀、致密. 焦炭颗粒开始着火燃烧区域,其表面化学反应按下式进行 :

C + O2 →CO2 ,2C + O2 →2CO

在浓度差作用下,表面的CO2 向颗粒内部扩散,反应生成CO而CO则向周围环境扩散与氧进一步反应生成CO2,因此掉落在x2 处耐火板上的煤粒由于与氧的接触空间少,易形成还原性的灰渣环境,导致灰渣在较低的温度下产生熔融,造成了较为严重的结渣现象。由于受还原性气氛作用,x1 , x2 处煤灰熔融性较为明显,基本上形成了大渣块;尽管 x3 , x4 处的测点温度较高 , 但是仍为颗粒状灰渣 , 这说明此两处灰渣表面的灰分熔融程度较低,流动性较差,不足以聚合成大渣块.。图3为燃烧过程不同温度测点处碳化硅耐火板向火侧的结渣渣样形貌. 耐火板上的灰渣均比较松散,与碳化硅质耐火板黏结作用较弱,尤其 x6 处熔融煤灰已成为积灰,轻轻扫去,即可见到耐火板本色。但是受还原性气氛作用,x1 , x2 处煤灰熔融性较为明显,基本上形成了大渣块; x3 , x4 处的灰渣,仍为颗粒状灰渣,但与图 2对应位置处的渣样比较可知,该煤样熔渣在 A型耐火板上的黏结作用明显强于 B型耐火板. x3 , x4 处 A型耐火板上的冷却熔渣收缩明显,熔融状的玻璃态物质较好地润湿了渣粒灰渣处的A型耐火板,并使渣、板黏连在一起,B型耐火板除x1 , x2除外,渣粒之间和渣、板之间的这种润湿作用不明显。

燃用煤样的灰分中Si, A l的含量较为丰富,而碱性的Fe2O3 ,TiO2 ,CaO等的含量较少因此从化学反应平衡作用来看,A型耐火板上的渣板结合作用将朝着A l2O3 减少的方向,B型耐火板上一般会有一薄层SiO2保护层,将朝着 SiO2 减少的结合方向进行结合这将使得渣、板之间的结合作用减弱。这说明碳化硅质更适用灰中Fe2O3 ,TiO2 , CaO等碱性氧化物的量较少的酸性煤灰。

3 结 论

(1) 为减少的结渣 , SiC质耐火材料更适合应用于燃用灰分中碱性金属氧化物含量较低的酸性煤灰煤种.

(2) 煤粉中的酸性A l2O3含量较高,碱性金属氧化物的含量较低,高温熔融煤灰中的 A l2O3 与刚玉质耐火板接触时的黏结作用,取决于熔渣中 A l2O3 的相变特点和其它成分在刚玉中的沉积特点因此,环境温度和气氛对渣板之间的影响较大.

(3) 灰渣的结晶度较好地反映了灰渣与耐火板黏结作用。实验粉煤灰样中碱性氧化物含量低 ,在同等条件,SiC质耐火板上的灰渣结晶度大,渣板之间的结合作用差. 因此,使用SiC质耐火材料有利于提高对该种煤粉燃烧时的抗结渣性能。