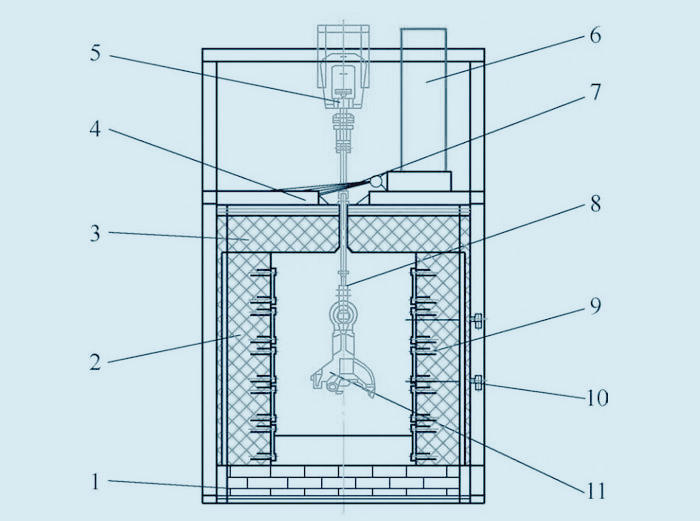

回火炉主要由炉体钢结构、保温材料系统、炉门、炉顶保温风幕、炉门保温风幕、电阻带及电气控制系统等组成,而保温材料系统主要由炉墙、炉顶、炉门及炉底等保温层组成。回火炉工作时,按照热处理工艺曲线要求,工件在炉内加热保温,达到要求时出料端炉门打开,由炉顶部的积放式链传动传输装置带动工件移出,然后炉门关闭,进入新一轮加热保温作业,如此反复。

回火炉工作时炉内温度较高,如淬火炉在1000℃左右。炉的结构特点是前后设置炉门,并且炉门开闭频繁,炉顶为积放式链传动传输装置及吊具预留通长的敞口条链,炉底横跨铺设电缆地沟。回火炉工作时应使炉墙外表达到温度标准要求,避免炉门开闭时对现场操作者产生高温辐射,避免炉顶温度过热对积放式链传动传输装置轴承、润滑装置等部件产生影响,以及避免炉底温度过热影响。基于回火炉的结构特点以及上述的工作条件和要求,对回火炉的保温性能提出了严格的要求。

一:炉墙、炉顶、炉门、炉底保温层的设计要求

炉墙、炉顶和炉门均采用硅酸铝纤维材料保温,炉底采用轻质保温砖(如下图),炉墙、炉顶和炉门保温材料分层分布,炉墙保温材料安装在炉体钢结构内墙上,在锚固钉焊接布置完成后,首先铺设2层30mm后普通硅酸铝纤维毯,各层纤维毯接缝处互相错开500mm,以便形成整体硅酸铝纤维毯隔热层,更加有效地防止热传导,然后采用厚度为450mm的高纯硅酸铝纤维模块通过锚固件固定,最后再铺设一层密度较大的50mm厚度的硅酸铝纤维硬板,以实现炉墙良好的平整度,利于电阻带排布。由于炉顶和炉门没有电阻带排布,因此只需安装普通硅酸铝纤维毯高纯硅酸铝纤维块。通过以上措施,实现保温材料连续、致密、互相补偿、平整地排布。

炉底主要采用轻质耐火砖材料,由下至上依次为普通硅酸铝纤维毯,硅藻土砖、一般密度的轻质耐火砖,较小密度的轻质耐火砖4个层次,根据温度传导分布,保温性能呈阶梯递增趋势,而从上之下材料价格呈阶梯递增趋势,体现出较好的经济性,从而使设备具有了良好的性价比。每层炉砖铺设时间隔5m设置50mm的伸缩缝,在其中填充硅酸铝材料,以防止炉底在高温时膨胀隆起。

二:炉门开闭机构的设计要点

炉门开闭机构采用气缸作为动力,为了在确保工件顺利进出的前提下,尽量减小开闭时间,避免炉内热空气快速外溢而不利于保温,为此炉门开闭动作设为双行程,即开关门动作分为两步;第一步块快速形成;第二步缓慢形成到位。为实现缓慢行程到位平稳,减少炉门闭合瞬间对炉体的冲击,应用气液阻尼缸完成动作,在第二步动作发挥作用,避免了快行程的冲击,实现了炉门平稳闭合到位。

三:炉顶和炉端墙保温风幕的设计要求

为减少炉连续工作时的热量从炉顶条缝处外溢,以及减少炉温对吊具及积放式链传动传输装置轴承、润滑结构等部件的辐射热影响,除设置与吊具一起运动的互相搭接的铸铁盖板外,在炉顶设置保温风幕,利用风机取风汇集到炉顶风室,经喷口喷出形成两层连续致密的风幕,可有效地组织炉内热量从炉顶条缝处外溢,从而达到隔热保温和冷却炉顶运动部件的目的。

为减少炉门开闭过程炉内热空气的逃逸,在炉两端进出口处条缝两侧各设两组风幕,炉门开起之前起动工作,以有效阻止炉内热量从炉门顶部外溢,待炉门彻底关闭停止工作。考虑到开关门时该部位温度较高,风幕一律采取不锈钢壳体。

四:炉墙穿管处保温的设计要点

由于炉内布置大量的电阻带,每组电阻带都需要两根接线柱引出到炉墙外,并且每个加热区设置上中下3个热电偶,炉墙穿管处数量较多,为避免接线柱与炉体钢结构接触形成热桥和短路,每根接线柱都配置绝缘座及陶瓷管,以及有效地绝缘及隔热,从而有利于保温和确保安全。

五:使用效果分析

回火炉作为生产线的核心设备,在工件热处理质量和生产效率显著提高。而通过,周密合理的保温性能设计,使炉外墙温度达到标准要求,避免了炉门开闭时对现场操作者的高温辐射,避免了炉顶对积放式链传动传输装置部件过热影响,也避免了炉底对电缆热辐射过热影响,杜绝了电缆绝缘皮受热软化现象出现。回火炉投入生产应用,整体保温效果良好,确保了设备和操作人员的有序安全运行。