碳化硅浇注料在垃圾焚烧炉内具有保护金属水冷管和传热的双重作用,其失效的主要形式是受炉内高温气体作用产生开裂和剥落。近年来,碳化硅浇注料抗水蒸气氧化成为了重点研究,碳化硅浇注料在1000℃空气和水蒸气条件下的氧化行为,对改进垃圾焚烧炉用SiC材料的制备技术,优化炉衬配置等具有重要的指导作用。

试验用主要原料为:工业SiC颗粒SiC≥98%,粒度为3~1.5/1.5~0.5、≤0.5mm,SiC细粉SiC≥97.5%,粒度≤45μm,SiO2微粉、AL2O3微粉和铝酸钙水泥,试样中骨料与细粉的质量比为72:28,其中SiO2微粉、AL2O3微粉和铝酸钙水泥的添加量依次为5%、3%、5%。按要求配料,经混料3~5min后振动成型为40mmX40mmX75mm的坯体试样,养护24h后于110℃保温10h干燥,最后于1000℃保温5h热处理待用。

1000℃ 保温5h热处理后碳化硅浇注料的理化性能:体积密度为 2.68g/cm-3,显气孔率为14.1%,和1400℃烧成产品相当。由于材料未烧结,其抗折强度和耐压强度比较低,分别为 16.2和176MPa。SiC含量约为85%,约含有5%的SiO2和AL2O3以及由铝酸钙水泥引入的约1.5%的CaO。

1、氧化试验结果

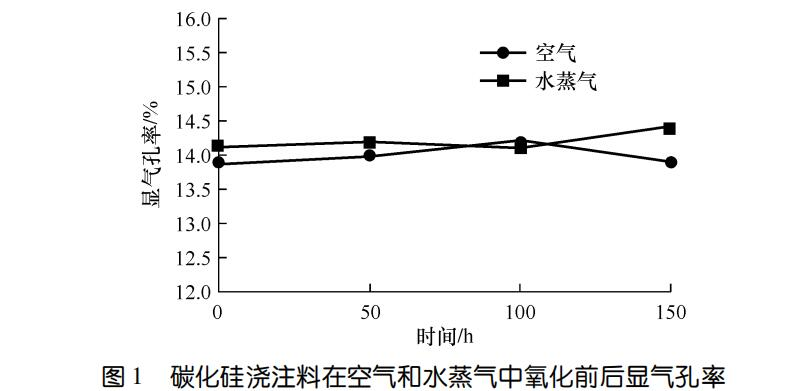

图1示出了碳化硅浇注料在空气和水蒸气氧化前后的显气孔率。可以看出,无论是空气还是水蒸气氧化,显气孔率均变化不大。氧化150h试样与氧化前相比,水蒸气条件下的显气孔率略有增大;空气条件下的显气孔率略有减小。可能与水蒸气条件下试样结构遭到较大破坏有关。一般情况下,碳化硅氧化会因氧化产物SiO2等堵塞气孔导致气孔率在氧化初期下降明显,后期逐渐趋于平稳,但对于碳化硅浇注料却没有出现早期显气孔率下降的情况。可能

和水泥水化产物在1000℃长时间保温分解更趋完全有关.

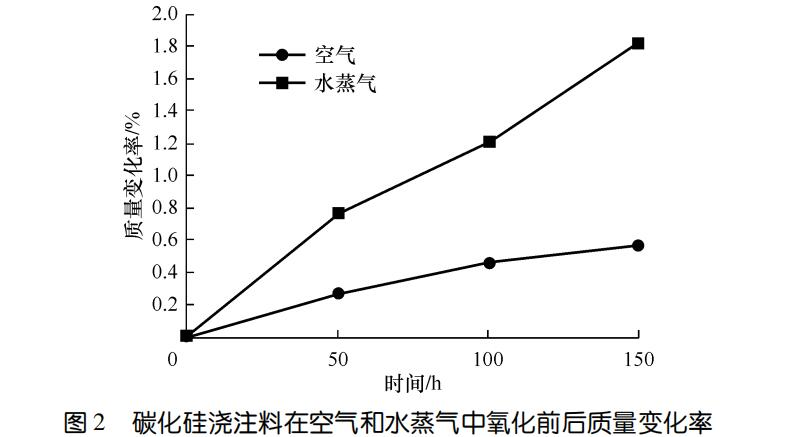

图2示出了碳化硅浇注料在空气和水蒸气中氧化前后质量变化率。可以看出,随着时间的延长,空气和水蒸气条件下质量变化率均增大,水蒸气条件下质量变化率增加速度明显高于空气条件下的。可能是因为水蒸气条件下,SiC首先会与水蒸气反应生成SiO2,并且氧化层SiO2继续与水蒸气发生反应生成Si(OH)4,起不到保护作用。从氧化反应控制机制来看,在空气条件下,随着时间的延长,氧化反应由化学反应控制转向扩散控制,速率减缓;在水蒸气条件下,氧化反应主要受化学反应控制.

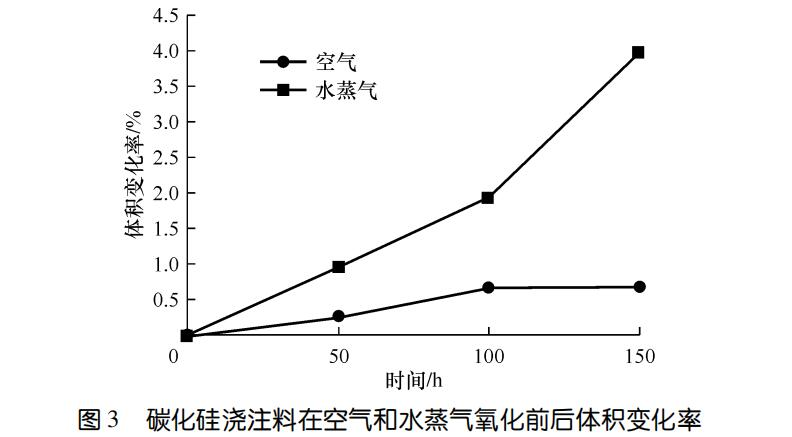

图3示出了碳化硅浇注料在空气和水蒸气中氧化前后体积变化率。可以看出,空气条件下体积变化率明显小于水蒸气条件下的。随着时间的延长,空气条件下的体积变化率趋于平缓和稳定;在水蒸气氧化后期,体积变化率异常增大,与试样的结构遭到较大破坏引发显气孔率略有增加相吻合。高温下水蒸气向SiC砖孔隙中的渗透能力增加,同时由于高温蒸发而造成的强制流动,改善了反应动力学条件,表观活化能较小,氧化反应易于进行。

2、分析与讨论

碳化硅浇注料在空气和水蒸气条件下经150h氧化前后的物相组成。可以看出,试样氧化前的主晶相为碳化硅,1%~3%方石英和1%~3%刚玉。空气氧化150h后出现了3%的二铝酸钙CA2和3%~5%的钙长石,方石英的量增加为3%~5%。水蒸气氧化150h后出现了10%的钙长石,方石英的量增加为3%~5%。结合氧化前后质量变化率可知,水蒸气条件下生成了更多的氧化产物SiO2,存在形式为方石英和钙长石。

碳化硅浇注料在空气中氧化后,气孔内壁光滑,有一层薄的、致密的与基体结合牢固的液态保护膜,和氧化后期显气孔率略有降低,质量变化率和体积变化率趋于稳定相吻合。从碳化硅浇注料在水蒸气中氧化中看到表面发生明显氧化,氧化产物为颗粒状集聚物。看到碳化硅颗粒和基质之间的界面结合被破坏,形成大裂纹。看到氧化膜表面出现裂纹。和空气氧化相

比,水蒸气氧化对碳化硅浇注料的结构破坏更严重,随时间延长不能形成有效的保护膜,导致氧化反应持续进行,体积膨胀到一定程度,内部结构被破坏,材料开裂、剥落,失效