高温燃烧机作为提供热源的主要设备,其中燃烧道作为烧嘴外部承受超高温的重要关卡,一方面起到了疏通火焰提高温度的作用,二方面起到了将火焰经烧嘴送入燃烧道后再二段加压送入燃烧室内的作用,在重工业方面使用的大型燃烧机如煤焦化行业的燃烧道温度就比较高有时会超过1500℃,所以对内衬使用的耐火材料也提出了更高温度的要求。

燃烧道的外形结构类似漏斗的锥形体,分上下两部分,下部分管径比较细是连接炉体的部位,上部位是燃烧道腔室,外直径在近2米左右,后面是连接烧嘴的燃烧机,主要燃烧原料为重油,传输温度在1400℃左右,现设计一种燃烧道内衬耐火材料,要求热震稳定性高,抗急冷急热,荷重软化温度不低于1550℃,由于原内衬使用耐火砖砌筑,在使用不足60天的时间就严重破损,所以此次不得不重新考虑其中的损坏原因,重新设计内衬。

分析原砌筑的耐火砖损坏的最主要原因有两方面,就是此次重新设计所要求改进的地方,原耐火砖的砌筑是厂方在为了节约成本,考虑造价的情况下,使用的高铝砖砌筑。并且砌筑时采用了排砌,没有采用花砌,灰缝也比较大,耐火泥使用的材质与高铝砖的材质也不匹配等一系列的问题,最终造成短时间后的炉衬直接损坏。现根据内衬的基本要求,在设计上改用抗热震性高的三抗耐火浇注料做成预制砖的办法,三抗耐火浇注料的重点在于抵抗温度冷热交替时,而不改变内衬的结构基质变化,只要晶相以刚玉-莫来石相为主,在荷重软化温度达到1550℃下,莫来石发生晶相改变由原来的针状形成柱状,在液相内孔形成间隙层,由此使得材料在高荷软下仍具有超高的抗热震稳定性,再方面三抗耐火浇注料抵抗酸、碱侵蚀效果比较好,可抵抗重油燃烧过程中产生的硫化物污染侵蚀。

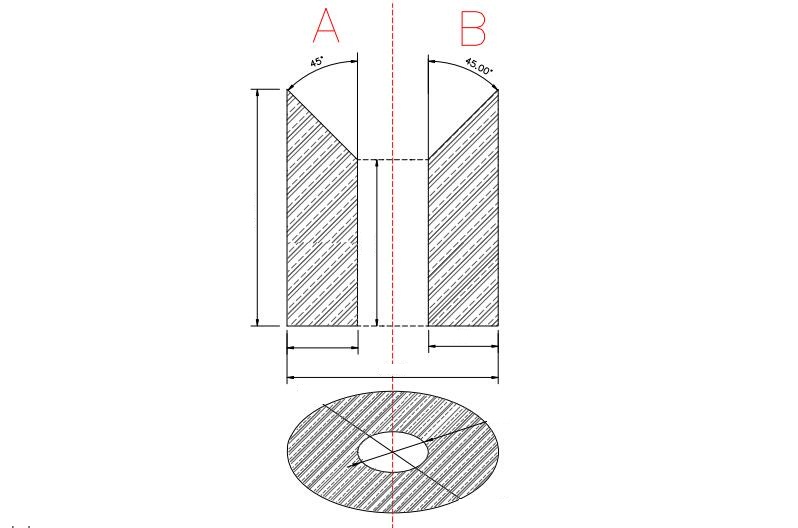

根据燃烧道的外径尺寸采用铁模将模具制作成,浇筑的方式使用强制式搅拌机将浇注料倒入后干拌,然后再添加水,最后倒入模具内使用振动棒,振动成型,待24小时后将模具拆掉,整个浇筑过程是根据内部圆的结构一分为二了,因为整个圆筒浇筑重量会在将近1吨左右,不便于安装,这样一分为二可以节省很大一部分人力,便于安装。最后在安装时候将对接缝使用高温粘结剂粘合。

在采用三抗预制砖浇筑成的燃烧道内衬耐火砖后使用至今仍然完好如初,没有任何变化,为业主节省维修的时间和费用,后根据业主的要求又将其它几台按照同样方式进行了改进。所以我们在面对窑炉内衬耐火材料选材的时候,成本是一方面,重要的是实用。