在硫磺反应炉内,H2S燃烧炉工作温度较高,是设计温度最高的单体设备之一。在其设计中,为了提高硫磺的回收率,普遍采用对原料气及空气进行预热的办法来提高炉膛温度。目前,反应炉的操作温度从1050℃提高至1450℃,再加上烷类气体的助燃,炉膛温度还有可能达到1600 ℃。所以对炉内所砌筑的耐火材料是很大的挑战。

硫磺的制作目前普遍采用克劳斯工艺,从含有H2S的酸性气体中回收硫磺,这种生产工艺常见于煤气化或石油化工行业,因为这类行业的生产中H2S是主要的副产物,其工艺原理是将硫磺回收装置采用部分燃烧法,即将全部酸性气引入燃烧炉,按烃类完全燃烧和1/3H2S完全燃烧生成SO2进行配风。对H2S来说,反应结果炉内约有65%(质量分数)的H2S转化为S蒸气,其余35%(质量分数)的H2S中1/3燃烧成SO2,2/3保持不变,其中反应生成65%的S蒸气经废热锅炉进行冷凝捕集,而炉内反应剩余H2S和SO2则在转化器内催化剂作用下发生反应,进一步生成S。

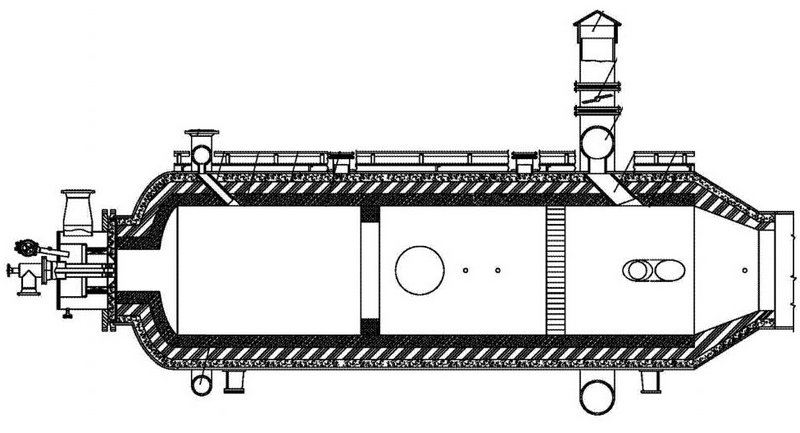

H2S反应炉结构如下图。为了反应均匀,防止冲击废热锅炉热端,在炉中间砌一花墙。炉内主要介质为H2S+SO2+含S蒸气的高温过程气,操作压力不大于0.05MPa,操作温度不大 于1450℃。耐火材料砌筑,厚度400mm。

一:耐火材料砌筑选材难点

(1)炉膛温度高。工作温度为1100~1450℃,是工作温度较高的炉子,且在偶尔工况下,炉膛温度有可能达到1600℃或更高。

(2)炉膛内存在着H2O以及H2S、SO3、SO2及S蒸气等多种腐蚀性组分,H2S具有还原性质,由此对炉衬材料中某些杂质性成分有严格的限制要求。

(3)酸性气燃烧炉,炉内部没有取热面,燃烧情况下任何大的波动对炉衬而言都意味着是一次热冲击,为此要求炉衬具有良好的抗热振性。

(4)燃烧炉对壁温要求严格,要求炉衬材料的导热性能良好。

二:国内主流的几种耐火材料选用

2.1刚玉质浇注料材质

最早,国内外硫磺回收装置酸性气反应炉衬里材料普遍采用的是刚玉质浇注料衬里,其原因是刚玉质浇注料衬里不但耐火温度较高,而且耐磨性能也较好。但由于其抗热振性能较差,短周期内便有可能出现剥落、脱落等问题,随着时间逐渐被淘汰。

2.2高铝砖+刚玉砖材质

原酸性气燃烧炉的衬里材料为高铝砖+刚玉砖材质。其砖缝为最薄弱的环节之一,由于砖缝损坏而导致砌体整体变形、倒塌时有发生。另一方面,高铝砖、刚玉砖加工制造难度大,难于适合一些异形部位,且成本也较高。

2.3钢纤维浇注料材质

钢纤维浇注料在催化两器等场合中由于具有较好的耐火性取得了良好的效果。但在酸性气燃烧炉场合下,此材质容易出现结块、深度裂纹等问题。

2.4浇注料与捣打料组合材质

浇注料与捣打料相结合是一种非常好的耐高温衬里,捣打料成分(质量分数)为85%AL2O3+15%SiO2,具有以下显著特点:①耐高温(可达1800℃)且强度高。②炉壁支撑为吊挂式,不易变形,不易脱落。③保温层为浇注施工,工作层是捣打施工,可制成任何形状(特别是在特殊形状),施工方便,且其组合结构致密坚实,墙壁无缝隙。④衬里由锚固件支撑时,炉壁可经受住剥落和突出,维修方便。⑤衬里材料具有较好抗剥落性,也不会嵌异物。⑥烘炉时间短,施工快且经济。