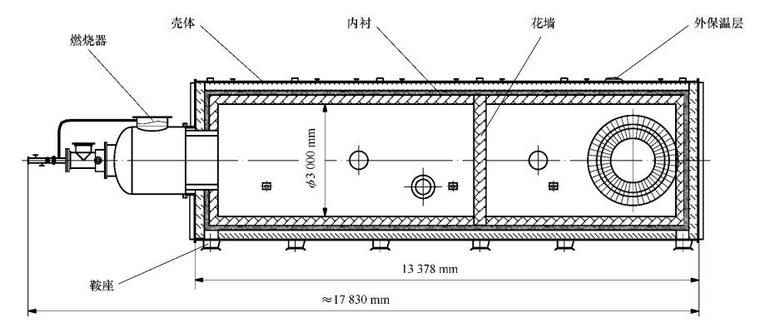

硫化氢燃烧炉是硫磺回收装置中的重要设备,为卧式圆筒炉。其正常情况下操作温度为1000~1350℃,操作介质为含H2S、SO2、S等的过程其,炉子外壁设计温度200℃,具有使用温度高、温度波动大、介质杂质含量高、易超温等特点、传统的硫化氢燃烧炉耐火砖炉衬,在此情况下经常出现衬体坍塌、熔化等破坏情况,造成炉壁超温,严重影响装置正常运行。

硫化氢燃烧炉传统的炉衬结构形式为隔热层加耐火砖,外层为隔热耐火浇注料,中层粘土耐火砖,里层为高铝耐火砖,但是这样的内衬砌筑方法经常出现各种的问题现分析如下:

①砌筑质量影响普通粘土质耐火砖及普通高铝质耐火砖砌筑质量要求较高,但燃烧炉用砖自身的外形尺寸却存在较大偏差,另外炉体钢制外壳在制作过程中也存在椭圆偏差,这些偏差 导致砌砖过程中难以控制灰缝宽度及圆度,使炉衬砌体质量尤其是灰缝大小达不到规范要 求。本炉用砖尺寸偏小、砌筑灰缝多、误差累积大,一圈砌筑到最后,砌体很难 “ 自圆其说 ” 不得不采取其他补救措施,如采用钢板锲来调整等。另外对耐火砖的二次加工也增大 了砌体的砌筑误差。砖衬砌筑质量的下降导致砌体在正常使用过程中强度及耐久性下降,顶部垮塌难以适应长周期运行。

②硫化氢燃烧炉燃烧介质为含H2S、S、SO2等的过程气,但因生产工艺条件限制,该过程气中常混油各种轻烃,致使该炉燃烧过程中,有时温度骤然升高,无法控制,炉内温度从正常温度1200℃上升至1700℃左右,超过了耐火砖允许的最高使用温度。普通高铝砖LZ-65的最高使用温度在1450℃。普通粘土砖N-1的最高使用温度为1300℃,故在1700℃左右高温情况下,耐火砖已软化成为液态二熔融,使砖体垮塌,失去耐火隔热作用,炉壁超温,无法继续运行。

从上述炉衬破坏原因分析中可知,原耐火砖尺寸偏小,灰缝过多。以炉中段最大直径处为例里层迎火面普通高铝砖每圈共计有96块砖,灰缝达96条,中层砖因数量多则灰缝数量更多,加上砖自身尺寸偏差及砌筑工人技术水平限制,误差累积较大,砌筑质量难以保证。通过适当增大每块耐火砖尺寸,减少灰缝数量,减少误差积累,可以提高砌体整体质量。如可将耐火砖尺寸增大到由原一圈96块缩减为36块,即每10°角为一块砖。当然,这样做耐火砖需工厂预定制作成本较高。

硫化氢燃烧炉内温度较高,虽然正常使用情况下炉膛操作温度为1200℃,但超温时温度升至1700℃左右,原普通高铝砖和粘土砖以难以承受这种工况。从提高耐火砖的使用温度、荷重软化温度及热震稳定性等方面综合考虑,应将原使用普通高铝耐火砖部位改为刚玉莫来石砖。刚玉质耐火砖具有含量高,耐火度、荷重软化温度高,抗蚀性良好、 机械强度很高等性能,能适应硫化氢燃烧炉的实际工况需要,但需在工厂订制,成本较高。