可塑料是具有施工方便、使用寿命长等优点的新型耐火材料。如果加热炉炉顶管道布置较多。用可塑料代替浇注料施工炉顶是不错的选择,但必须遵照科学的施工技术,才能延长炉顶使用寿命。

可塑料是不定型耐火材料的一种。由骨料、粉料及结合剂按照一定比例混炼而成的泥坯状耐火材料。具有一定的塑性。可捣打施工。相对于普通低水泥浇注料,可塑料具有热振稳定性好、高温强度高、抗剥落抗侵蚀性强等优点另外还有热膨胀及导热系数小、寿命长等性能,近几年普遍应用于加热炉、均热炉等炉窑衬体以及一些不利于浇注料施工的炉窑衬体部位,特别在加热炉炉顶得到了广泛的应用。

1炉顶可塑料施工技术要求

1.1捣打施工顺序

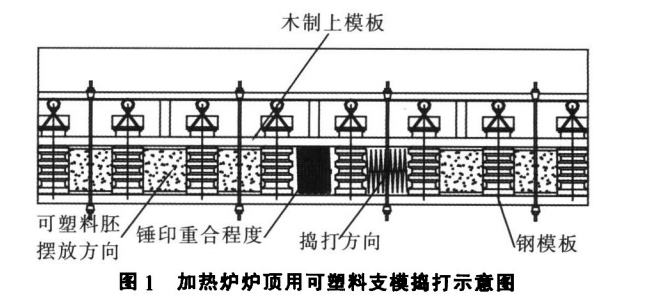

一般从加热炉炉长方向的一端开始。依次向另一端捣打施工。也可以从两端开始同时向中间捣打施工,亦可分段进行捣打施工。为了减少合门口,最好从一端开始向另一端依次施工.这样整个炉顶就只有一个合门口。捣打施工情况如图1所示。

1.2支模方式

炉顶可塑料施工,一般采用拉模支模方式。拉杆横向间距根据模板长度调整。以利于模板的放置。目前。一般按照P3015标准中建筑用钢模板的长度1.5 m间距留置。为保证拉模吊拉强度。纵向拉杆一般也不超过1.5 m间距。

1.3铺料及捣打

每层只能铺放单排料,气锤要垂直于捣打面,从料坯接缝处开始捣打。锤头在上下模板之间垂直移动。锤印应重叠2/3,行与行重叠1/2,至少往返一次。捣固后应平整、密实、均匀。每层捣打结束后,对捣打面刮毛。再铺放下一层可塑料。可塑料捣打前,上模板要压紧。以免可塑料上部捣打不实,影响炉顶可塑料整体强度。

1.4施工时间控制

炉顶可塑料施工应连续进行。间歇时应用塑料布覆盖捣打面,防止水分散失。如施工中断较长时。接缝应留在两排锚固砖的中心线处.继续施工时。把已干的表面切下,并刮毛。

1.5锚固砖安装

安装炉顶锚固砖前,应先用与真砖同齿形的木模砖楔紧。捣打人可塑料20 mm以上,形成齿印后,取下木模砖,再将锚固砖捣打嵌入,楔紧固定。锚固砖与吊挂梁之间必须楔紧。并处于受力状态。以防止炉顶拆模时下沉。可塑料捣打不密实。会造成锚固砖周围有缝隙,如在烘炉及使用过程中。锚固砖周围缝隙处会出现冒火现象。

1.6合门施工

合门处宜选在水平炉顶段障碍较少的位置。合门处宽度应不大于600 mm,并捣打成漏斗状。合门处可塑料要掰碎,尽量细小,分层铺料,分层捣实。

2炉顶可塑料施工后的拆模及修整

施工后的可塑料。在施工体达到一定强度后,要及时拆模并进行修整。拆模时间一般根据环境温度确定。由于捣打后的可塑料本身就已经具备一定强度。所以拆模时间要比浇注料短,可塑料拆模应不早于施工后4 h。拆模后,应立即对施工体进行刮毛、切膨胀缝、扎透气孔等修整施工。修整前,应先将锚固砖端面周围的可塑料用木锤轻轻敲打,使之紧密咬合,再以锚固砖端面为基准削除多余的部分。

2.1 刮毛

拆模后用钉齿板进行刮毛,有利于排除炉衬的水分,避免产生裂纹。切膨胀缝可塑料内衬受热面的膨胀缝按设计位置切割。膨胀缝要贯通,间距为I.2~1.5 m。膨胀缝宽度一般为3~5 mm,深度80 mm。膨胀缝不宜切太深因为烘炉前无法准确地从炉顶上部找到膨胀缝位置。所以无法用黏土砖压缝。防止形成通透性裂纹在使用中蹿火现象发生。 扎透气孔用直径3~4 mm小尖钎子在可塑料受热面扎透气孔,其深度为炉衬厚度的2/3,间距一般为150~200 mm。

3炉顶可塑料施工注意事项

(1)可塑料坯规格一般为230 mm×165 mm×50 mm,每箱装5块,用塑料袋密封后装箱,重25Kg。可塑料应在室内仓库存放,防止阳光直晒。远离高温环境。做好防水。可塑料会因放置时间过长塑性值降低而难以捣打,故生产出来的可塑料到达工程现场后需尽快使用。

(2)施工中或施工后。可塑料衬体不允许与水接触。当与可塑料砌体接触处施工浇注料时,应做好可塑料的防水。

(3)可塑料施工结束后,炉顶保温层一定要覆盖严密,并压实。

(4)可塑料施工完成后,应尽早拆模,拆模太晚可塑料会变硬,不利于刮毛、切膨胀缝、扎透气孔等修整工序。尽早拆模也适当延长了烘炉前砌体脱气自然干燥时间。

(5)由于可塑料的“零膨胀”设计。因此可塑料砌体在干燥、烘炉后,出现裂纹及膨胀缝扩大属于正常现象。如果裂纹宽度超过了10 mm。则应在裂纹及膨胀缝处填充含锆耐火纤维毯。以防止炉衬在低温状态下窜火冒烟,裂缝及膨胀缝将在1 350℃左右趋向闭合。

4结语

加热炉炉顶用可塑料施工的好坏,直接影响加热炉使用寿命。因此在加热炉炉顶可塑料施工过程中,能严格按照施工技术要求进行施工,并在施工后及时对施工体进行修整。就可使炉顶用可塑料使用性能达到最佳,从而延长加热炉使用寿命。