中、工频炉的坩埚是其重要组成部分 ,也是关键部分,它除了用于盛装金属进行冶炼的作用外,还起着绝热、绝缘和传递热量的作用,坩埚的材质除需要满足冶金要求以外,还必须具有一定的电气特性。因此,正确选用耐火材料进行筑炉、严格筑炉及烘炉可有效延长中、工频炉炉衬的使用寿命 ,进而对控制生产成本有重要的意义

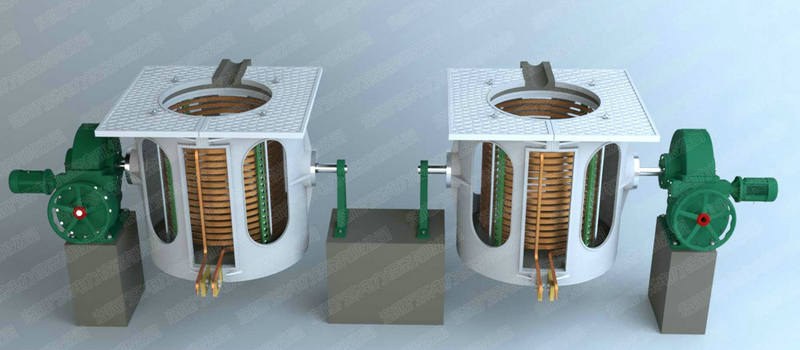

一:筑炉设备及坩埚的选用

筑炉设备 :使用气动或电动振动器均可,配备打结叉和铲、下料漏斗或平板。中、工频炉的坩埚根据所用耐火材料化学性质的不同可分为酸性、碱性、中性坩埚。选用时主要考虑所熔炼金属的成分和冶炼方法,选用酸性耐火材料制作的酸性坩埚,它由硅质耐火材料打结而成 是以由硅石或以石英砂为主的天然矿石组成。

二;坩埚对耐火材料的要求

根据感应炉的工作原理,在不影响炉子使用寿命的条件下坩埚壁的厚度越薄越好,由于坩埚内侧直接与高温金属溶液接触,外侧则接触水冷感应器,内外温差很大,因此,对制作坩埚的耐火材料有较严格的要求。

酸性耐火材料使用最广泛的是石英砂,石英砂的纯度和其耐火度有密切关系。作为坩埚材料 ,石英砂中的SiO2含量应大于98% ,其他杂质,特别是碱金属氧化物如 CaO、Na2O含量应小于0.2% ,因为它们能够和SiO2形成低熔点的化合物而降低石英砂的耐火度 ,从而影响坩埚的使用寿命。通常石英砂在使用之前要进行磁选 ,以便除去磁性杂质 ,防止漏炉。

三:线圈涂抹层的施工和修补

通常,使用耐火胶泥作为线圈涂抹用料。作线圈涂抹层的施工和修补时,应将线圈涂抹层上的所有杂物清理掉,在炉子中心挂一根铅垂线,检查线圈的安装位置是否与炉子同心。施工时,要使涂抹料嵌进线圈的匝间,涂层应做成上大下小的倒锥状光滑、平整的内表面,涂层厚度约为 8~10 mm左右,下部可为 12~15 mm,以便于采用推出机拆除旧炉衬.应尽量减小线圈底部/顶部匝圈与相应的电炉底部支承结构 (如浇注口等 )之间的间隙或突出物尺寸,其目的是,使线圈涂料层与电炉底部的支承结构形成一个整体的平滑的圆柱面,使炉衬受热膨胀或冷却时,可在其光滑的表面上自由伸缩,以防炉衬伸缩时产生巨大应力而产生裂纹。 新的线圈或较大面积涂抹层至少需24 h的自然干燥期,小面积至少需 6 h的自然干燥期,干燥期过后,建议在炉体水冷系统不停的状态下,以 250 ℃的温度对涂抹层进行烘烤、烘干处理。

四:浇注口 (槽)的砌筑

在开始打结坩埚前,应现砌筑好浇注口 (槽 ),即通常我们所说的炉口。这一筑炉程序可以使以后的浇注口 (槽)附近的炉衬垂直方向形成一个耐材-耐材的接合面,有利于防止或减少熔融金属液窜透浇注口 (槽)下方形成的横向裂纹的可能性。同时,也在该处保持耐火材料纵向流动面的连续性.浇注口 (槽)的耐火材料应直接与线圈涂抹料接触,并在表面打Ф4~5 mm透气孔,采用煤气小火或电加热方式预先对浇注口 (槽)进行烘烤。

五:侧壁背衬材的安装

在侧壁背衬材料安装前,需测量线圈涂抹层对地绝缘电阻不小于2 MΩ,在侧壁和底部铺设 云母板和报警电极板 (不锈钢筛网 )、石棉布/石棉板等。通常,背衬材料顺其长度方向在炉内沿轴向贴着烘干了的线圈涂抹层铺设,每块背衬材料之间需搭接50~60 mm,材料之间搭接平整,无褶皱存在 ,这种搭接缝在炉底和侧壁打结时会被涨紧,使之与线圈涂抹层很好地贴合,背衬材料长度应比未砌筑炉衬时的炉膛高度长100 mm,筑炉过程中翻出炉口.

六:打结坩埚的添加剂

打结坩埚添加剂的作用捣固坩埚时除使用耐火材料外,有时还需加入一些添加剂,如硼酸、卤水、玻璃水等。其目的是为了改善烧结条件,降低烧结温度,提高烧结质量。应用最广泛的添加剂是硼酸 (H3BO3 ) ,其含量需大于96% ,粒度小于0.5 mm,打结时均匀分布在砂料中打结坩埚添加剂的用量不同材质和用途的坩埚其硼酸加入量不同,对于酸性坩埚,硼酸加入量为砂料重的1.5%~2.0% ,硼酸的加入量不能过高 ,否则会使耐火材料的熔点降低 ,使坩埚的工作温度下降。

七:炉底打结

在底部铺设好检漏接地极丝,检漏接地极丝必须弯折90°向上穿出炉衬与坩埚良好接触。正确测定炉底到炉顶的距离,使用下料漏斗或平板加入炉衬材料,每次加入松散层堆厚度约为125 mm,每层加料后,用打结叉和铲使炉衬材料平整的分布,使用气动或电动振动器打结4遍,用镘刀和水平仪刮去多余高度的炉衬材料,尤其是密度不高的部分,确保其水平度。打结完成后,炉底炉衬厚度要大于标明的炉壁炉衬厚度不小于30 mm。

八:坩埚模的放置

将坩埚模小心放入炉底,确保放置水平,用铅垂线将坩埚模定位于炉子中心,以确保从炉底到炉顶的侧壁厚度均等。将坩埚模用斜楔或锚固装置固定 ,将其熔块吊入坩埚模底部。

九:侧壁打结

坩埚模定位并固定后,先用打结叉将坩埚模外围与侧壁炉衬材料相接的炉底炉衬表面叉筑四遍后,再加入侧壁炉衬材料开始侧壁打结工作。使用下料漏斗或平板加入炉衬材料,每次加入松散层堆厚度约为100 mm,每层加料后,用打结叉和铲使炉衬材料平整的分布,使用气动或电动振动器打结4遍,振动打结时间根据中、工频炉容量确定,一般容量为0.5~1 t每次2 m in,2~4 t每次3 m in. 电炉顶部打结完成后 ,剪去顶部多余长度(约100 mm)的侧壁背材。