步进底式加热炉,其使用温度为1200~1350℃,固态出渣,燃料为煤气,气氛为弱还原性。由于炉底直接接触熔渣,受熔渣磨损、冲刷、渣侵严重。这不但缩短了耐火材料的使用寿命,而且给扒渣造成了极大的困难,从而增大了工人的劳动强度,间接影响了经济效益。为此,通过加入电熔镁砂作为抗渣剂生产了炉底用抗渣浇注料。

以选特级高铝矾土为主要原料,同时加入电熔镁砂粉、硅微粉、α-Al2O3 微粉、纯铝酸钙水泥及相应的减水剂、缓凝剂(外加)。电熔镁砂粉与高铝熟料粉的总加入量一定,通过改变电熔镁砂粉的加入量,研究电熔镁砂粉加入量对浇注料性能的影响,从而确定电熔镁砂粉的最佳加入量。在基质中引入镁砂粉后,其抗渣性随着镁砂粉加入量的增加而增加;当镁砂粉加入量适当(5%~8%)时,浇注料有较好的抗渗透性。其原因为:镁砂粉与刚玉粉在高温下形成镁铝尖晶石,有利于抵抗熔渣的侵蚀,镁砂粉的加入量越多,越有利于上述反应的进行,材料的抗渣侵蚀性越强。除上述反应外,熔渣中的 FeO 也可以固溶于尖晶石中,同时,CaO 与浇注料中的Al2O3反应,FeO和CaO含量的降低使渣的粘度增加,渗透能力降低。

浇注料抗渣性采用静态坩埚法。在坩锅中放入渣,于1450 ℃保温3 h进行渣侵蚀实验。冷却后,垂直底面沿中轴线将坩埚对称切开,测量渣渗透和侵蚀深度。实验用渣的化学组成(w)为:CaO 7.42%,MgO 1.06%,SiO234.60%,Al2O3 6.48%,MnO 5.29%,FeO 50.40%,TFe 12.67%,熔化温度1280 ℃。

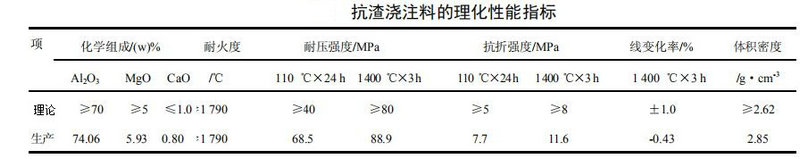

当镁砂粉的加入量少时,生成的镁铝尖晶石量少,固溶的FeO少,使渣易渗透;而当镁砂粉的加入量太多时,加入的镁砂粉完全与Al2O3反应,使基质中的刚玉相消失,抑制CaO 渗透的能力减弱。因此,镁砂粉的加入量太多或太少时,均不利于浇注料抗渗透性的提高。综上所述,从抗渗透性及抗渣侵蚀性两方面考虑,镁砂粉的最佳加入量应在 5%~8%范围内,生产的抗渣浇注料理化指标如下。

结论 (1)以电熔镁砂作为抗渣剂时,当采用其加入量为8%而纯铝酸钙水泥CA-80水泥加入量2%时,常温强度有最佳值。

(2)浇注料的侵蚀性随着镁砂粉加入量的增加而增强抗渣;对于抗渣渗透性而言,在镁砂粉加入量较低时,随着加入量的增加而增强,而当镁砂粉加入量超过 8%时,则随加入量的增加而变差。

(3)综合考虑材料的抗渣侵蚀性、抗渗透性、强度和供货要求等因素,确定镁砂粉的最佳加入量为 6%。

(4)从施工、烘炉到正式生产,该料具有低温、中温和高温时的耐压强度、抗折强度高,高温体积稳定性能好、热震稳定性好的特点。

(5)该抗渣浇注料已使用12个月,损毁现象较轻微,完全可以用于轧钢加热炉抗渣侵要求严格的部位。