随着铬铁矿热炉新技术的发展,高功率、超高功率矿热炉比例逐年增加,矿热炉采取强化冶炼,节奏加快,熔炼温度提高,周期缩短急冷急热频繁,电炉盖受到更大强度的热辐射、热震和更多高温熔渣飞溅物的侵蚀损害作用,炉衬损耗加快,常用的电炉盖烧成高铝砖的使用寿命显著降低,已经成为制约矿热炉生产的“瓶颈”。

按不同大小炉盖,用高铝砖砌筑1个电炉盖需要1000~4000块耐火砖,砖间缝隙多,再加上炉盖是圆穹顶空间曲面结构,还有3个电极孔和加料孔等,砌筑难度很大,砖砌炉盖常出现局部松紧程度不一致,即孔边圆环内侧部分的砖挤得过紧,而圆环外侧部分过松,砖缝大小不一致。因此,经常出现砖缝过大部位的砖缝处首先遭到侵蚀损坏而导致砖的松动、使用中会出现“抽签”掉砖,加快炉盖损毁;而在砖缝过小部位,由于热应力的作用,砖互相挤压出现裂纹甚至断裂掉块,降低炉盖寿命,有时还出现炉盖水冷圈被挤压胀裂漏水,造成事故,影响正常生产。此外,砖块数太多,工人拼砌麻烦且费工费时,效率低,通常是1个电炉盖需要1个班的修砌工人砌筑 12~16 h ,而且工人的劳动强度大,砌筑质量难以控制。

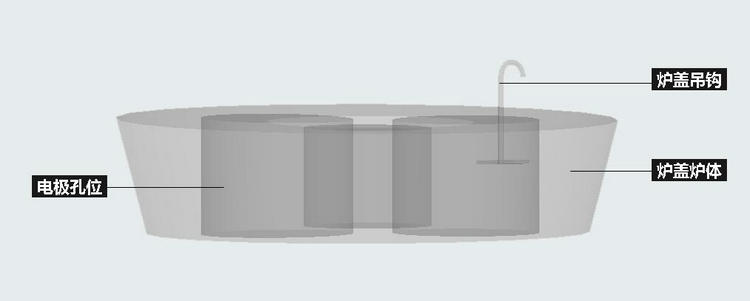

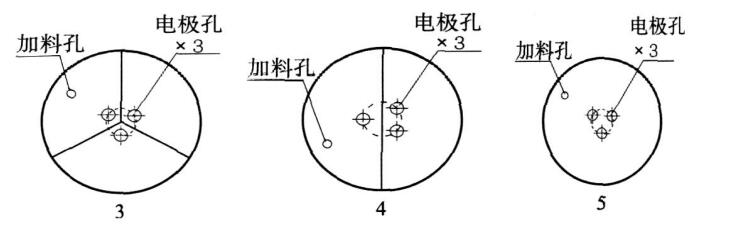

与砖相比,浇注料的整体性好,缓冲热应力的作用强,抗热震性和抗剥落性更好,适合用作整体电炉盖。以高铝质原料为主,制作致密度高、抗热震性强、耐侵蚀性好、使用寿命长的高铝质电炉盖预制块,对延长炉盖寿命、降低工人劳动强度、提高经济效益等方面都具有较强的优势。但是,整体电炉盖的体量大、又是空间曲面且多孔 ,整体制作和运输难度大。我们依照“拼积木”的原理,按照每个电炉盖的大小、厚薄和形状,结合运输和吊装能力,将炉盖用高铝质浇注料浇注成 1个整体或分割成若干块(如图 1 所示 ,图中是针对现场情况进行预制块分割成不同块的示意图) ,经过养护和烘烤好之后 ,运到钢厂直接组装使用。实践证明,这种依照炉盖的总体尺寸和形状,采用“拼积木”的方式做成大预制块,不仅容易组装,而且整体性好,砌筑质量比砖块好得多,快捷高效,组装1个炉盖只要15~30 min。

针对铬铁矿热炉用高铝质电炉盖 ,提出了电炉盖预制块的设计思想,通过系统研究预制块 的制备工艺因素,实际制备了整体电炉盖预制块经过实际使用,获得了良好的使用效果。