随着蓄热燃烧技术的进一步完善加热炉向蓄热化的方向发展,除了新建的加热炉将越来越多地采用蓄热式技术外,目前改建的加热炉也逐步进行蓄热化改造,为了适应这种变化,对炉用耐火材料提出了更高的要求,尤其是蓄热材料传热和使用性能的好坏已经成为制约蓄热技术发展的关键。

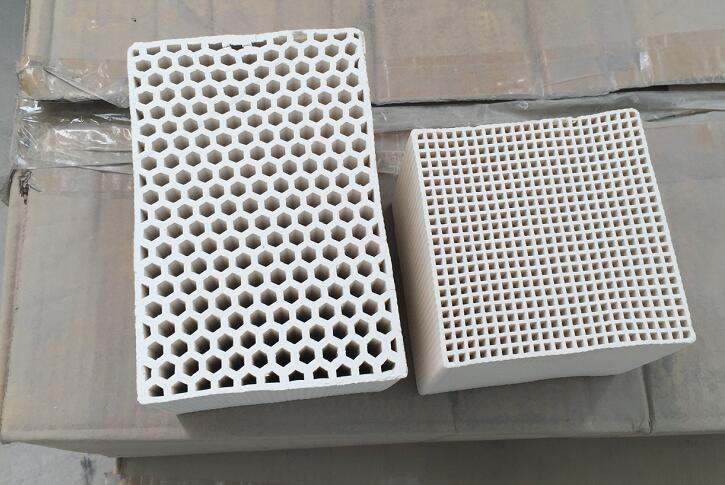

蓄热材料主要有三种形式 :蜂窝体、蓄热球和蓄热管。在成型方式上,蜂窝体和蓄热管采用挤注法成型,而蓄热球则为手工成型和机制成型;在材料上,蜂窝体主要有堇青石质和莫来石质,而蓄热球和蓄热管主要有高铝质和莫来石质。目前选用的蓄热材料主要有蓄热球和蜂窝体两种,这两种蓄热材料都能满足加热炉的使用要求,但它们又有各自的优缺点。

一:蓄热球的特点

蓄热球具有耐高温、强度高、使用寿命长、重复使用性好、成本低的优点,在蓄热式加热炉上得到了广泛的应用。缺点是热利用率较蜂窝体低,同等产量的加热炉,填充小球的蓄热箱要比填充蜂窝体的蓄热箱体积大,即蓄热室的断面积要大,箱体个数要增加。

二:蜂窝体的特点

蜂窝体由于具有比表面积大、占地面积小、蓄热能力强、热利用率高的特点,特别是在旧加热炉改造中,人们希望使用对炉体改动小的蓄热式烧嘴,此时更是离不开蜂窝蓄热体。

蜂窝体在烧嘴内为直通形式排列,流体中的氧化铁皮和粉尘微粒等进入蓄热室后,只有前后通道,进或退或停留在小方格的直通道内,积少成多,不仅仅容易堵塞通道,还容易使含铁粉尘烧溶后,渗透入蜂窝体材料中,形成了AL2O3·SiO2和FeO的晶格相变,进一步降低了蜂窝体的溶点温度 (据分析降到1138℃以下)。所以在使用蜂窝体的蓄热式加热炉现场,经常看到烧嘴堵塞后掏出烧溶的蜂窝体。一般情况下,烧嘴内的蜂窝体不易清洗,不可反复使用,故使用的成本也高。

由于蜂窝体耐火度低、强度低、寿命短、不可重复使用、使用成本高,这些缺点完全抵消了其热利用率高的优点,可谓“节能不节钱”。

如某钢厂的蜂窝体烧嘴的加热炉,在使用4个月后 ,蜂窝体全部更换一遍 ,更换后炉膛压力仍高达90 Pa左右,出钢炉门处火焰窜出2米多,能耗居高不下,热效率不到45% ,劳动环境也十分恶劣。

三:选择蓄热体的原则

在空、煤气除尘洗涤效果好、轧钢工艺要求“低温轧制”、有经济实力、资金充足条件下,蓄热材料选用蜂窝体为好,蜂窝体比表面积大,阻力小,烧嘴数量或体积都可小一点,存在问题是价格高、寿命短、不能清洗等。

在空、煤气除尘洗涤效果不好、轧钢工艺温度要求较高、建造炉子的费用少的条件下,蓄热材料还是选用蓄热球为好,蓄热球尽管比表面积小,阻力大,但只要增加烧嘴数量、选用风压稍高一点的风机即可解决问题,且陶瓷小球使用寿命长,更换方便,可反复清洗后使用,还可减少炉墙的筑炉耐火料,降低工程造价。

总结:加热炉用蓄热体的耐材研究工作仍需加强,随着蓄热式技术的发展,对使用温度更高、使用性能更好的蓄热体耐材的需求将会越来越迫切,这类材料可能是非氧化物材料,甚至采用纳米材料或者其它材料,根据实际需要开发研制系列功能型蓄热体,以满足蓄热式加热炉不同工作条件的要求,如耐高温型,抗渣型等。