水泥窑窑口部位因使用温度的急剧变化、水泥熟料等固体物质的磨损和碱性挥发物的侵蚀等苛刻的使用条件,使得窑口部位成为水泥窑内衬中最易损毁、寿命最短的部位,严重影响了水泥窑的运转效率,降低了水泥厂的经济效益。

此次在窑口浇注料的基础配方中增加ZrO2成份可以使ZrO2在骨架材料中均匀分布,大大提高莫来石碳化硅材料的综合性能;锆英石的加入提高了莫来石—氧化锆复合材料的体积密度、抗折强度和弹性模量,改善了材料的抗热震性。

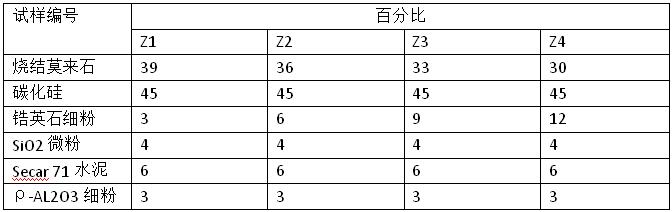

试验所用的主要原料为AL2O3=70.65%的烧结莫来石(5~3、3~1、≤0.088mm),(SiC)=97.9%的碳化硅(3~1、1~0.5、≤0.5mm)、锆英石细粉,结合剂包括SiO2微粉(ELKem 971—U)、Secar 71水泥(AL2O3=69.31%、CaO=29.7%)和ρ-AL2O3细粉。固定骨料和基质细粉的质量比为70:30,Z1、Z2、Z3、Z4分别添加锆英石细粉3%、6%、9%和12%以替代烧结莫来石细粉。试验配方如表所示。

按表2配料,加入5.5%的水搅拌均匀,振动浇筑成25mmX25mmX140mm的条状试样和25mmX118mmX140mm的板状试样(用于耐磨性试验),自然养护24h后脱模,经110℃24h烘干,然后分别于1200℃3h和1500℃3h埋炭热处理。

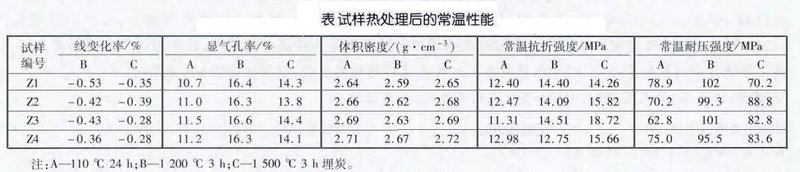

结果与讨论试样的常温性能如下表所示。从表中可以看出1200℃3h热处理试样的线收缩率大于1500℃3h埋炭热处理试样的线收缩率;随着锆英石加入量的增加,试样的线收缩率变小。将1500℃3h埋炭热处理的试样Z4的基质部分进行分析。

可以看出,所含主要物相为α-SiC、3AL2O3·2SiO2、m-ZrO2和β-SiO2所以,可以确定基质中的锆英石发生了分解。当温度高于1400℃时,锆英石和AL2O3发生反应,反应如下:

2ZrSiO4+3AL2O3→2ZrO2+3AL2O3·2SiO2

这一反应产生高达15.4%的体积膨胀。所以,随着锆英石加入量的增加,试样的线收缩率变小。同一温度处理的试样,随着锆英石加入量的增加试样的显气孔率变化不大,体积密度增大;1500℃3h埋炭热处理试样的显气孔率小于1200℃3h热处理试样的显气孔率。主要是因为热处理温度的升高,CaO-AL2O3-SiO2系统的低熔相促进了试样的烧结。

随着锆英石加入量的增加,110℃24h烘干试样的强度变化不明显;1200℃3h热处理试样的强度稍有降低;1500℃3h埋炭热处理试样的强度先增大,当锆英石加入量大于9%开始减小。

不同温度热处理后试样的抗热震性能的测试结果可以看出锆英石加入量的增加,并没有改善莫来石碳化硅浇注料试样的抗热震性能。虽然由于ZrO2相变所产生的微裂纹有利于缓冲热应力,抑制大裂纹的扩展,从而提高试样的抗热震性能。但微裂纹的形成、锆英石和斜锆石物相的生成会明显降低莫来石碳化硅材料的热导率;且斜锆石的热膨胀系数较大。它们的综合作用使试样的抗热震性能变差。随着锆英石加入量的增加,试样的耐磨性能先改善,当加入量过多时逐渐变差,锆英石加入量为6%时,试样的耐磨性能最好。