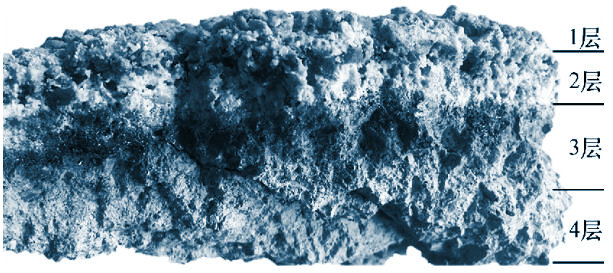

从燃烧器上取一块由外到内完整的衬体浇注料作为试样,将残衬试样根据不同颜色从外到内分为4层,如图1所示。采用X射线衍射仪分析各层的物相组成,采用X射线荧光光谱仪分析各层的化学组成。

一:结果与分析

1.1外观

从试样截面可以看出,1层呈现淡黄色,有明显的熔蚀现象,说明浇注料表面产生了液相;2 层呈现白色,结构最为疏松,浇注料已经完全变质,基本上都是碱盐的结晶堆积;3层呈现淡黑色,结构致密,可以看到浇注料组分中的骨料颗粒;4 层呈现灰色,结构致密,未发现结晶物质,可以清楚看到浇注料的基质部分和骨料颗粒。

1.2物相组成

衬体浇注料试样的 XRD 图谱见图 2。从图中可以看出,1 层的主要物相是钙长石(CAS2 )、硅灰石(C2 S)和钾长石(KAS6)。硅灰石(C2 S)是由水泥熟料在燃烧器衬体浇注料表面的黏附所致;钙长石(CAS2 )可能是由于水泥熟料中的含钙物质渗透进衬体浇注料中,与浇注料基质部分发生反应生成:钾长石(KAS6)可能是原燃材料中的碱性物质在高温煅烧过程中挥发出含 K 的气相物质,与燃烧器浇注料相遇后,在其表面凝聚沉积,并与浇注料的基质在高温下反应生成。CAS2 和 KAS6 两种矿物均为低熔点物,高温熔融产生液相,造成衬体表面的熔蚀,降低了浇注料的表面强度从而加速其磨损。在1层矿物组成中未发现 SiC,说明该层 SiC 在高温下发生了氧化。

2层的主要物相是刚玉(Al2O3 )、SiC、白榴石相(KAS4)和钾刚玉(KAlO2)。白榴石相(KAS4)的产生是由于原燃材料中的K高温状态下与浇注料中的α-Al2O3 和硅微粉发生如下反应:

Al2O3 + K2O + 4SiO2 →2KAlSi2O6 。(1)

钾刚玉(KAlO2)的产生是由于进入浇注料内部的K与浇注料基质中的Al2O3发生如下反应:

K2O+Al2O3 →2KAlO2。(2)

KAS4的产生导致体积膨胀29%,KAlO2的产生导致27. 8%的体积膨胀。因此KAS4和KAlO2 的产生会导致衬体结构的破坏,致使衬体浇注料损毁。2层中存在SiC这是因为1层中的SiC 氧化之后,在衬体表面形成了一层SiO2薄膜,从而阻止内部的SiC氧化。SiO2薄膜也能阻止碱蒸气进入浇注料内部,但在2层中也发现了碱金属的存在。可能是由于燃烧器所处位置在窑头罩的空间之中,衬体浇注料长时间受到夹杂着飞砂料的高温二次风的冲刷,损坏了衬体表面的SiO2薄膜,导致碱蒸气得以进入浇注料内部形成连续的侵蚀。3、4 层中主要物相是Al2O3和SiC这与Al2O3-SiC系列浇注料的物相组成相符,说明3、4 层未受到碱盐的侵蚀

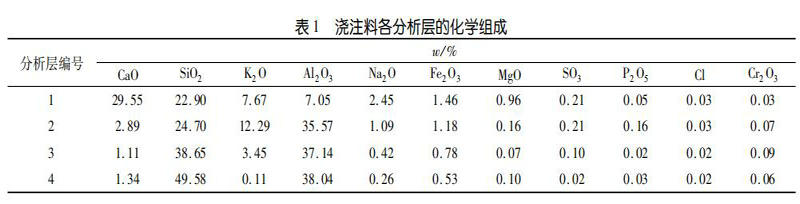

1.3 化学组成

衬体浇注料各分析层的化学组成见表1。从表1中可以看出,1层、2层中含有大量的K盐和 Na 盐,Al2O3和SiO2含量明显低于正常值,说明该处已经被碱性物质严重蚀损。

1层中CaO的含量明显高于正常值,其来源可能是水泥熟料,燃烧器衬体浇注料的表层在K、Na盐等物质的作用下,高温产生液相,水泥熟料飞砂粘附在浇注料表面。由1层到3层,Na2O的含量显著降低,而在3层中仍有相当数量的K2O存在,可能是K的渗透能力强于Na的。在2层中,K2O的含量远远高于Na2O的含量,由此推断对浇注料内部基质进行化学侵蚀并产生破坏作用的主要是K盐:一方面,渗透进入浇注料内部的K盐与基质反应生成

KAlO2和KAS4 等新的化合物产生了体积膨胀,改变了基质的组成和结构,导致浇注料的损伤;另一方面,K盐渗透进入浇注料基质后,在温度降低的过程中逐渐冷却沉积,由于它的体积密度较低,沉积后会产生体积膨胀,从而导致浇注料基质损伤;而且它的力学性质与原基质截然不同,温度波动时,在热应力的作用下,可能会发生断裂或由于体积变化而导致浇注料基质损伤。表1中所示的Fe2O3、Na2O、MgO 等其他氧化物,在XRD 物相分析中未发现相关矿物,说明它们以玻璃相形式存在于浇注料中。

二 :结论

(1)燃烧器衬体浇注料的外表面由于产生了低熔点的钙长石和钾长石,在高温下会产生液相,降低了浇注料的表面强度,造成浇注料的熔蚀损坏。

(2)高温二次风的冲刷损坏了浇注料表层由SiC氧化所形成的 SiO2 薄膜,导致碱盐得以进入浇注料内部形成连续的侵蚀。

(3)燃烧器的化学侵蚀主要来自 K 盐:一方面是 渗透进入浇注料内部的 K 盐与基质反应生成新的化合物,破坏浇注料基质组成;另一方面是由于钾盐的自身密度差异,在浇注料基质内沉积冷却后产生体积膨胀。二者综合作用导致浇注料衬体损坏。