焚烧炉内由于垃圾燃料中含有大量的氯、碱金属、重金属等元素,燃烧时会产生CL2、HCL 等腐蚀性气体以及含CL类和含S类的碱性,重金属熔融盐,这些物质可以在自催化的作用下对管道进行强烈腐蚀导致管壁厚度减薄甚至产生严重的爆管后果。

焚烧炉运行的高温环境下,氯气氛导致的腐蚀称为“活性腐蚀”,其腐蚀机理可通过如下过程理解。CL可以CL2或 HCL形式存在,与基体或耐火材料中的Fe元素反应生成FeCL2。由于低氧分压,FeCL2以气态形式存在,并往外扩散至外表面,在高氧分压环境下,被氧化为 Fe2O3,并重新生成CL2。以上过程完成一个循环CL2通过以上过程重复。当耐火层为Cr2O3 或 Al2O3 时,以上过程类似,但反应速率慢。垃圾焚烧环境存在碱性盐、重金属盐成分。混合盐导致其熔点显著降低至200~400℃温度区间。通过如下反应置换出CL2,后续高温熔融盐与上述氯腐蚀机理类似。

2KCl(s)+SO2(g)+1/2O2(g)+H2O(g) → K2SO4(s)+2HCl(g)

2KCl(s)+SO2(g)+O2(g) → K2SO4(s)+Cl2(g)

垃圾焚烧炉中可能存在硬质颗粒高速撞击受热面管壁,即发生冲刷磨损,从而导致管壁减薄 。尤其在腐蚀严重环境中,腐蚀产物在管外壁附着力差,更容易被硬质颗粒高速冲刷而产生块体剥落。剥落后新鲜表面 进一步被腐蚀,从而产生腐蚀 - 磨损 - 腐蚀的循环复合作用而加速管壁减薄。

耐火材料防护采用浇注料等耐火材料屏蔽,可以在一定程度上将管材基体与焚烧腐蚀环境隔绝。然而,浇注料自身含有大量孔洞、界面,其孔隙率可高达 15~20%,这些都是氯及氯化物的快速扩散通道。 宏观上看管道管似乎与腐蚀环境被耐火材料隔绝。但从微观上看,氯通过耐火材料孔隙扩散至管表面,其表层也很可能被氯气腐蚀。此外,涂覆浇注料显著影响换热,从而影响锅炉运行的热效率。

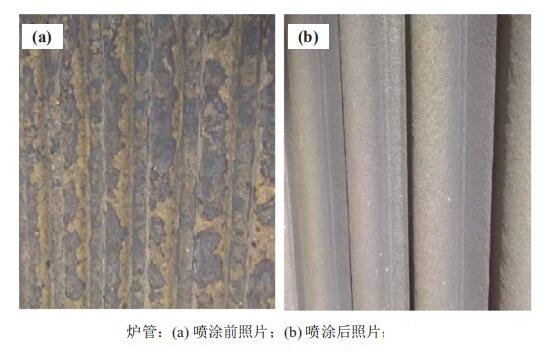

热喷涂是采用一定的热源,将耐火材料或其复合物,通过高压气体的作用,将高速撞击构件表面,从而形成具有耐磨、防腐等性能的功能涂层。具体到炉管受热面,要求易于炉膛内现场施工,涂层材料性价高,涂层质量稳定。电弧喷涂满足这些需求,是最为合适的工艺。