回转窑采用耐火浇注料整体浇筑工艺已经在石灰、水泥、活性炭、危废处理等行业采用,虽然有着优异的性能与合理性价比,但是如果直接在回转窑中进行浇注,那么施工后较长的养护和烘烤时间,依然会给回转窑的使用单位单来不便。所以,耐火浇注料预制件在回转窑中应用势在必行。

所谓的耐火浇注料预制件,亦称预制块,是不定型耐火材料中的定型产品,是具有优良性能的不烧品或轻烧制品,式发展快、应用广的新型材料。

预制件与现场施工的不定型耐火材料和烧成耐火砖相比,有如下优点:

(1)预制件外形尺寸准确、性能稳定、施工周期短和成本低廉等优点,不需在现场浇筑施工,只需拼装组合,使筑炉工艺简化:与烧成砖相比,预制件制品成品率高,不用烧成窑炉,可节约能源,生产成本低和性能优良:

(2)由于预制件在交货时已经完了浇筑、养护、干燥等步骤,为用户节省了大量时间,可加快设备用转率和利用率:

(3)施工可以不受环境条件或季节条件的限制。

预制块按分类标准不同,有浇注料预制块和可塑料预制块:有铝酸盐水泥、玻璃水、磷酸及磷酸铝、粘土结合和低水泥等结合预制块:有震动成型、振动加压成型和捣打成型预制块:有大型、中型和小型预制块:有普通预制块、钢筋预制块和锚定预制块等。

用浇筑预制的方法可以制成各种大小不同、形状各异的预制件,比机压成型形状更为复杂、质量和体积更大、性能更好的“定型”制品。因此,预制件已经成为不定形耐火材料发展的一个值得重视的动向,具有广阔的发展前途。

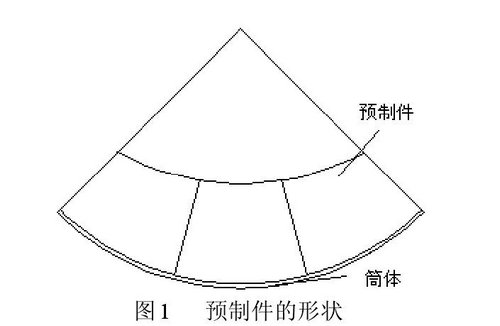

回转窑内预制件的设计与选用必须保证砌筑后的窑衬与窑筒体同心,以保证施工和使用的顺利进行,达到提高窑炉及热工设备寿命的目的。根据回转窑自身的特点,预制件的基本形状如下图:

其中,预制件的内、外缘半径依回转窑型号和使用部位不同而异,预制件的厚度为筑炉后回转窑的内外半径之差。回转窑窑口和烧成带的使用环境不同,所以预制件也有差异,介绍如下:

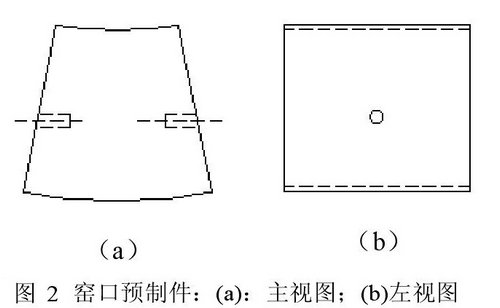

(1)窑口预制件

回转窑窑口温度在1100℃~1400℃之间浮动,温度变化较大,筒体极易变形,导致窑口处耐火材料内衬材料也经常脱落,使用周期非常短。因此,对窑口处预制件进行如下设计:预制件的外周长为筒体的十分之一,厚度依筒体半径而定,在预制件的两侧分别打φ20X40mm的孔。在砌筑时,预制件除了采用耐火泥固定外,另外用φ18X60mm的耐热钢段于打孔处串起来,以便将预制件形成整体,使用过程中不会脱落,延长材料的使用寿命,提高窑的运转效率。

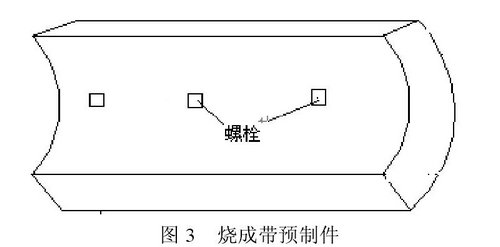

(2)烧成带

考虑烧成带温度较高,故预制件的形状与窑口有所差别。预制件的外周长为筒体的八分之一,厚度依筒体半径而定,预制件间采用耐火泥粘结,预制件与筒体间的固定方式采用螺栓固定,在回转窑窑体上焊接螺母,如下图,每块预制件根据大小设置六个锚固螺栓。锚固螺栓材料选用φ10mm的螺纹钢制作,锚固螺栓的长度为预制件厚度的1/2~2/3之间。螺栓上覆盖与预制件材质相同的泥芯插件,用耐火泥固定。

以外,为了解决在热态下锚固件与耐火浇注料的膨胀系数不一样,锚固件外面刷一层厚厚的沥青漆膜,在热态时就不会因为锚固件的热膨胀把浇筑胀裂。这些都有利于提高浇注料的整体强度与设备的附着强度。