窑口处窑气温度在1100℃~1400℃之间波动,有没有稳定窑皮,熟料的研磨和气流的冲刷都很严重,物料与二次空气温差较大,内衬反复交替接触两种不同温度的物质,使温度变化频繁,易产生疲劳爆裂。对窑口浇注料总的要求是要有较好的热震稳定性和较高的韧性。由于存在自由膨胀端,材料体在高温状态下的整体稳固性要求也较为严格。在选择耐火材料时,应考虑其理化指标气孔率适中,常温耐压强度较高、热震稳定性良好及重烧线收缩不大的耐火材料。

一:实验设计

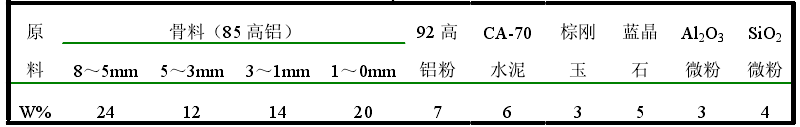

本实验所用基本材料如下表:

拟在浇注料中加入几种添加剂,以改善材料的性能。介绍如下:碳化硅具有常温和高温强度高、热导率大、热膨胀系数小、抗热震性好、高温耐磨性优良、抗化学侵蚀性强等一系列优异性能,并且对热应力具有高阻抗性。加有碳化硅的矾土基耐火材料经烧结后,进入到浇注料试样的刚玉—莫来石结构中,不仅使高温强度增加,而且抗热震性由于更柔软的结构而得到改善。

而脆性是耐火材料的致命弱点,其拉伸断裂应变极小。引入钢纤维是可以起到增韧补强、提高断裂韧度的有利措施,将钢纤维加入到耐火浇注料中会使材料的断裂韧性增大,抗热震和抗机械振动机冲击性增大、抗拉、抗压、抗弯曲和抗剪强度增大,抗裂纹扩展和抗剥落性增强。主要是因为钢纤维能阻止耐火材料内部裂纹扩展。加有钢纤维的耐火材料中,如果扩展裂纹面对的是纤维,一旦初始裂纹有发展的趋势,由于纤维拉拔效应,其方向就可能改变或某些能量可能被消耗,使裂纹不再或少量扩展,其变化过程吸收抵消了裂纹扩展所需的能量。从而,推迟了宏观裂纹的产生,提高了材料的性能。

适当提高浇注料的透气性,可以提高浇注料抗爆裂、脱落的能力。通常提高浇注料透气性的方法是在其组成中采用有助于透气性的添加剂,如铝粉和有机纤维等。但铝粉使用不当,会破坏浇注料的内部结构而产生裂纹或鼓胀,甚至会由于反应生成的氢气而导致遇火、爆炸。本实验采用聚丙烯纤维,在烘烤过程中有机纤维受热燃烧或熔化,从而在浇注料中形成微小的狭长气孔,提高铝材料的透气性。

综上所述,先分别以SiC、钢纤维和聚丙烯纤维的加入量为研究对象,进行单因素实验,测定不同温度制度下、不同掺量时,浇注料的体积密度、显气孔率、抗折强度和抗压强度,确定各因素的较优掺量范围分别为:SiC4~6%:钢纤维0.5~1.5%,聚丙烯纤维0.025~0.075%。

复合外加剂和水同时按比例加入制作成试样后,经1400℃热处理浇注料试样的纤维结构为排列非常致密,大量的刚玉颗粒(即棱形和圆形的刚玉颗粒)紧密结合,莫来石相与填充在其间隙的玻璃相想成连续基质,刚玉颗粒与基质中SiO2反应生成的莫来石与基质中的刚玉交错存在,构成网状结构。在高温作用下,玻璃相和熔融的SiO2微粉通过扩散,相互融合成型的玻璃相,填充在刚玉微粉和莫来石微粉的间隙,形成了连续基质。莫来石化反应使刚玉颗粒与基质形成有机结合,既增强了材料的结合强度,也增强了其力学性能和热稳定性。试样经高温处理后,基质中的聚丙烯纤维溶解,留下一些由于烧结作用而呈现收缩和半收缩状的气孔。残留气孔为浇注料提供了良好的热震稳定性,刚玉和碳化硅颗粒分散在基质中构成了浇注料的骨架,使其具有较高的耐高温和耐磨损等性能。

从理论上将SiC颗粒与AL2O3很难形成结合,这不仅是由于碳化硅晶体的晶格能和表面能都比较高,也由于含碳非氧化物与氧化物之间的难于润湿。单SiC的高温氧化行为改善了SiC的这一缺陷。经过1400℃X3h处理后,碳化硅颗粒周边有一白色环带,宏观上颗粒尖角部位变钝,表面有反射光泽,此即为被氧化的碳化硅颗粒,其外表面几乎为纯的SiO2,SiO2沉积在颗粒表面形成保护膜,将SiC颗粒包裹住,阻止了SiC的继续氧化。残留的气体则在SiC颗粒周围形成气孔。同时,颗粒表面高温氧化生成的SiO2膜,也改善了SiC颗粒与基体的润湿性,是SiC与基体直接结合的媒介。SiC颗粒表面的SiO2,降低了SiC颗粒的晶格能和表面能,改善了SiC颗粒与氧化物基质的结合性,使其能够与基体形成较好的结合。从而,赋予了材料良好的综合性能。从试样分析结果看矿物物相主要是刚玉、莫来石、碳化硅。