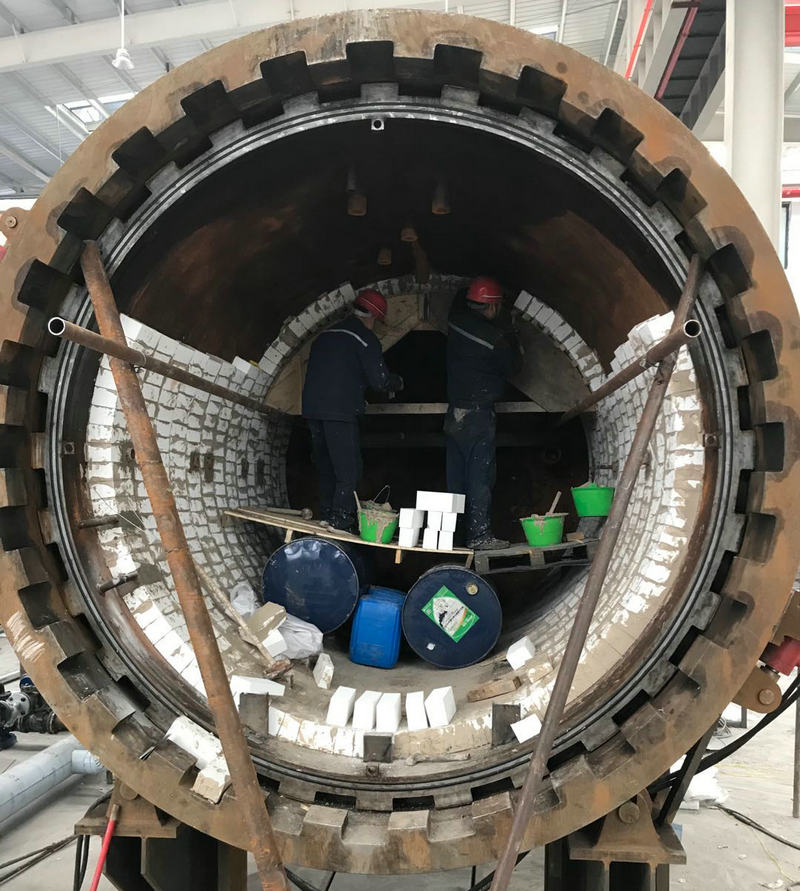

水泥行业的不断发展,对水泥回转窑也提出了相应的要求,回转窑内衬材料的选择也变得尤为关键。内衬耐火材料的选择配套是否合理,耐火制品的质量,窑衬的设计及其正确施工以及窑衬的合理使用是影响回转窑运行的最直接因素,下面分别阐述水泥窑各部位用耐火材料的要求:

(1)烧成带和过渡带窑衬材料

烧成带和过渡带高温部位的窑衬,经受热学、力学和化学的综合破坏效应全窑系统耐火材料总消耗量的60~70%发生在烧成带和过渡带部位,这一部位、窑衬材料必须满足以下要求:

①在环境温度和使用温度下均有足够的力学强度:窑的金属壳体并不是完全刚性的,加上窑的椭圆度过大的影响,窑在转动中窑体特别是轮带部位发生或大或小的变形,在窑衬内导致压、拉和剪应力,加上耐火材料相互间持续出现的相对位移和局部应力,导致材料的开裂、剥落甚至脱落:窑衬在加热、冷却过程中产生温差应力,也能导致材料的开裂和剥落:还有化学侵蚀形成某些新矿物,产生体积变化,在材料内产生新的机械应力:以上种种情况要求耐火材料在常温和高温下有足够的强度,才能正常使用。

②有足够的抗化学侵蚀能力:高温下熟料液相、熔融燃料灰渣的渗入以及随窑气渗入的硫酸和氯化碱等对各种耐火材料都有很强的化学侵蚀能力。在氧化—还原气氛频繁交替的窑上,还原气氛下形成钾铁硫化物,随窑气渗入并凝聚在砖内,停窑时转化为氧化气氛,硫化物转化成体积增大的硫酸盐如此反复循环,破坏了砖的结构,引起砖开裂。

③易于挂好并维护好窑皮:大型窑内火焰温度达1700℃以上,如无窑皮保护,耐火砖极易因砖内温差应力太大而炸裂剥落。窑皮的导热系数为1.163W/MK,而碱性砖的导热系数为2.67~2.79W/MK,如能经常维持有150mm左右的窑皮,碱性砖的热面温度可维持在600~700℃,热面层的热膨胀率只有0.6~0.7%,而无窑皮保护时耐火砖的热膨胀率可达1.5%,造成窑衬内温差应力可达60~70MPa,超过砖的强度,导致砖的开裂和剥落。要挂好和维护好窑皮,就必须在窑料成份,耐火材料成份和性能,以及窑的设备条件和煅烧制度配合上下功夫。

④有良好的热震稳定性:耐火材料的热震稳定性随其导热系数(λ)和力学强度(σ)的增加而增加,随热膨胀系数(α)、弹性模量(Σ)、比热(C)和体积密度(ρ)的增加而降低。耐火材料的热膨胀系数和弹性模量是基本质所决定的,因此必须设法适当提高耐火材料的强度来提高材料的热震稳定性

(2)预热带和分解带窑衬材料

水泥的预热带和分解带等处来自原燃料的碱一RCL和R2SO4的形式挥发,并在800℃~1200℃的窑段内凝聚和富集,窑系统中循环的碱量比原燃料中的碱量高很多。碱在耐火材料表面富集并渗透其内部,普通粘土制与碱反应形成钾霞石和白榴石,使材料内产生膨胀导致材料的开裂剥落。含AL2O3 25%~25%个SiO2 65%~70%左右的耐碱材料或耐碱隔热材料在一定的使用温度下与碱反应,在表面形成一层高粘度的釉面层,封闭了碱向材料内渗透的通道,防止了“碱裂”,又增大了材料表面对窑料研磨的抵抗力。但这种耐火材料的使用温度不得超过1200℃,所以只能用在表面温度为1150℃~1200℃以下部位,在1200℃~1350℃的砖面温度下只能使用高铝质耐火制品。

(3)冷却带和窑口用窑衬材料

冷却带和窑口处窑气温度在1100℃~1400℃之间波动,有没有稳定窑皮,熟料的研磨和气流的冲刷都很严重,热震稳定性优良的碱性砖适用于冷却带内:耐磨耐热震的高铝砖或钢纤维增强的浇注料和低水泥型高铝质浇注料适用于窑口:但在窑口温度较大的大型窑上则宜采用普通或钢纤维增强的刚玉质浇注料。