上文中我们讲到目前在铜冶炼浇注溜槽中使用耐火砖的一些缺陷问题,并在后期的生产使用中存在的诸多可改进的地方,我们在本文中重点讲述铜溜槽改用碳化硅结合氮化硅浇注料的使用配比及效果分析。

一:碳化硅结合氮化硅浇注料的实验过程

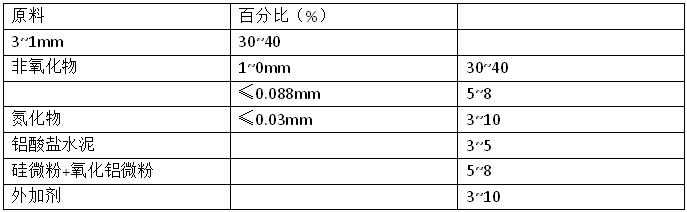

根据最紧密堆积原理和生产实践经验,并考虑到生产的方便性及工业筛制的标准,我们骨料颗粒选择3~1mm、1~0mm 二级级配,将粒度为≤ 0.088mm的非氧化物细粉、硅微粉、铝酸盐水泥、氮化物细粉和外加剂预混均匀,然后加入 3~1、1~0mm 碳化硅骨料混合均匀 , 再加入 5% 的水搅拌均匀后按试验方法的制样和检测标准进行制样检测,根据试验结果进行配方优选,得到了最佳配方见下表。

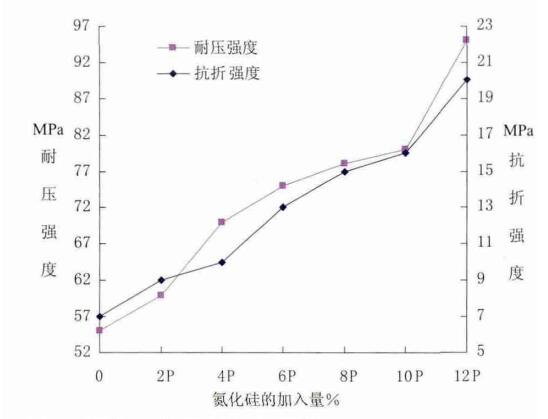

二:试验结果与讨论氮化物细粉加入量对浇注料性能的影响

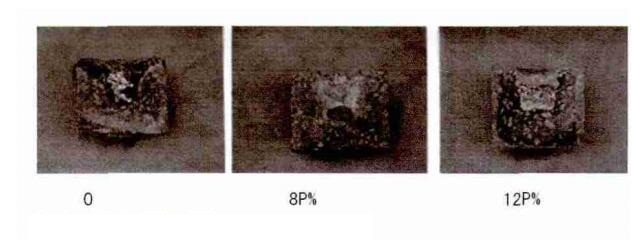

由图1可知,随着氮化物细粉含量的逐渐增大,抗折强度和耐压强度也逐渐提高,这是因为加入氮化物细粉后,它与SiO2 微粉在高温下形成Si 2N2O部分胶结相,从而提高了浇注料的强度。同时为了清楚氮化物细粉加入量对抗渣性能及抗氧化性能的影响,又分别将加入0、8P%、12P%氮化硅物粉的复合材料分别制成坩埚,加入金属铜,埋炭 1250℃ ×3h 烧成,烧后切开看其剖面的渗透情况见图2:

非常明显,未加入氮化物细粉的渗透,而加入8P%、12P%氮化物细粉的渗透层非常薄。这是因为氮化物细粉与金属铜液在高温下的润湿角为110° - 130°,要远大于耐火砖耐火材料与熔渣的润湿角,这样使得金属铜液不易渗入材料的气孔中,从而提高了材料抗金属物渗透的能力。另外,将混合料制成 50mm×50mm 的样块,在氧化气氛下烧成,看其抗氧化性 , 由氧化膜生成的厚度、氧化膜生成的连续性判断其抗氧化性优劣。可知,随着氮化物细粉加入量提高,抗氧化性提高。通过以上试验及结果的对比,加入8%与12%的Si 3N4 对材料的性能影响差别不大,从抗金属侵蚀综合考虑,选择加入8P%的氮化物细粉添加物。

非常明显,未加入氮化物细粉的渗透,而加入8P%、12P%氮化物细粉的渗透层非常薄。这是因为氮化物细粉与金属铜液在高温下的润湿角为110° - 130°,要远大于耐火砖耐火材料与熔渣的润湿角,这样使得金属铜液不易渗入材料的气孔中,从而提高了材料抗金属物渗透的能力。另外,将混合料制成 50mm×50mm 的样块,在氧化气氛下烧成,看其抗氧化性 , 由氧化膜生成的厚度、氧化膜生成的连续性判断其抗氧化性优劣。可知,随着氮化物细粉加入量提高,抗氧化性提高。通过以上试验及结果的对比,加入8%与12%的Si 3N4 对材料的性能影响差别不大,从抗金属侵蚀综合考虑,选择加入8P%的氮化物细粉添加物。

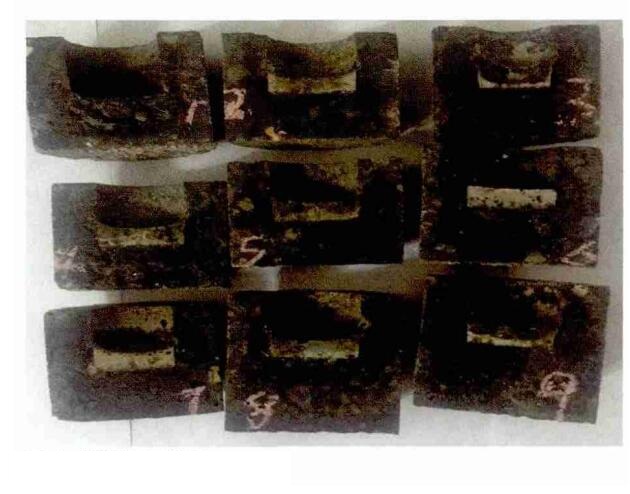

三:抗金属熔液渗透试验

碳化硅等非氧化物材质具有较好的抗金属熔液渗透的性能,但由于铝酸盐水泥和其它成份的加入是否影响抗金属熔液渗透的性能,针对该问题我们对该耐火材料也进行了抗金属熔液渗透试验,我们选用阳极铜为实验用金属铜材料我们选择氮化物为 0、8P%、12P%和结合剂铝酸盐水泥为0、1a%、2a%、固定骨料、硅微粉、氧化铝微粉进行正交配方组合试验实验 采用静态坩埚法,坩埚内装金属和渣混合物30 克,并将坩埚上口用碳化硅薄片砖盖上并用碳化硅胶泥密封,然后在高温重烧炉1350℃加热72小时,然后将坩埚沿中线切开,观察金属液和渣的渗透侵蚀情况,图4为坩埚切开状况,当氮化物为0,铝酸盐水泥为0时,金属 液和渣全部渗透,随着铝酸盐水泥和氮化硅的增加,抗金属液和渣的渗透侵蚀变好,但当铝酸盐水泥和氮化物为最大量时(9#),反而变差从图4中可以看出6#和7# 最好,6# 氮化物加入量为8P% 和水泥加入量为0%,7# 氮化物加入量为8P% 和铝酸盐水泥加入量为 2a%。

第一,加入氮化硅和SiO2微粉原料后,在高温下形成Si2N2O部分胶结相,从而提高了浇注料的强度、耐磨性,同时因为氮化硅具有很好的抗金属渗透性能,因此也提高了该浇注料的抗金属渗透性能。

第二,选择的碳化硅和氮化硅材质和金属铜润湿角大于目前市场上所用耐火砖胶泥和金属铜润湿角,这样使得金属铜液与目前市场上所用耐火砖胶泥相比不易渗入材料的气孔中,从而提高了材料抗金属物渗透的能力。

第三,包龄从目前的 1 次提高到 120 次以上,从而减少了耐材的消耗量,降低了对耐材资源的浪费。

第四,减少了砌筑溜槽和烘烤溜槽的时间次数,节省了烘烤所需燃气量,同时也降低了劳动强度。

第五,减少了因回收渗入耐火砖和胶泥金属铜所需的燃气或电能能源消耗,因此,该产品是一种在金属铜冶炼过程绿色环保、节省能源和降低操作工劳动强度的新技术产品,我们研制生产的阳极铜浇注溜槽是一种绿色环保、节能减排的高新技术产