喷涂料现已成为许多工业窑炉炉衬所使用的一种最重要的不定形耐火材料。它既可在冷态 下用于构筑和修补炉衬以及涂覆成保护层也宜于用在热态下修补炉衬。同浇注料相比,以喷涂方式施工可获得高密实度和高强度的喷涂层。因为喷涂施工时,混合料的各种颗粒具有很高的动量,可连续地喷射入底层材料之内。颗粒之间堆积紧密,嵌合牢固,从而形成强的结合。

目前,国内市场的喷涂料一般是采用干法喷涂的施工方式,干法喷涂时用料不需预先混练。 但喷射操作较复杂,喷射回弹损失多达20%左右;最大的缺点是施工时产生的粉尘特别大,对环境造成巨大的危害。开发了一种可以采用湿法喷涂施工方式的喷涂料。该种材料施工时 先用搅拌机充分搅拌后,用本公司的湿法喷涂方法直接进行喷涂。由于所喷涂的材料是经过 事先搅拌的,故进行喷涂施工时的作业环境条件良好,没有粉尘的危害.并且材料的附着性 能也非常优良。此外,湿法喷涂料还具有喷射操作较简便,喷射回弹损失少(仅 5%左右)等优点。本文就开发的湿法喷涂料与普通干法喷涂料作对比,分析比较了两种喷涂料的理化性能。

1试验

1.1试样制备

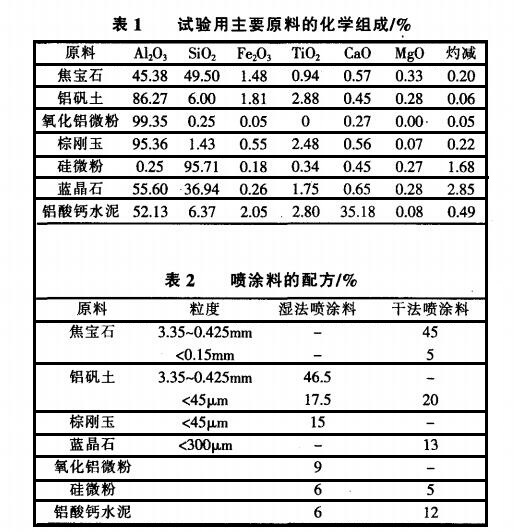

试验用主要原料为焦宝石、铝矾土、棕刚玉、蓝晶石、氧化铝微粉、硅微粉和铝酸钙水泥 。其化学组成见表1。 湿法喷涂料和干法喷涂料的配方见表2,按表2准确称取各原料。具体是将骨料及粉料加入搅拌罐中,搅拌均匀后再加入水搅拌3min然后制备成160mmx40mmx40mm 的试样室温养 护24h后脱模。试样经 l10℃烘 干后分别于1O00℃、1300℃和 1500℃保温3h热处理分别 测试湿法喷涂料和干法喷涂料经过不同热处理温度后试样的线变化率、体积密度、抗折强度和耐压强度。

1.2 性能检测

采用YB/T5200—1993致密耐火浇注料显气孔率和体积密度试验方法.YB/T5203—1993致密耐火浇注料线变化率试验方法,YB/T5201—1993致密耐火浇注料常温抗折强度和耐压强度 试验方法.分别检测烧成后试样体积密度、线性变化率、抗折强度和耐压强度。用游标卡尺测定试样的收缩量,并通过计算求得它的线性变化率及体积密度。用日本产CT一1000型抗折实验机测试试样的抗折强度。用日本产MS-20-S1型耐压试验机 测试试样的耐压强度

2 结果与讨论

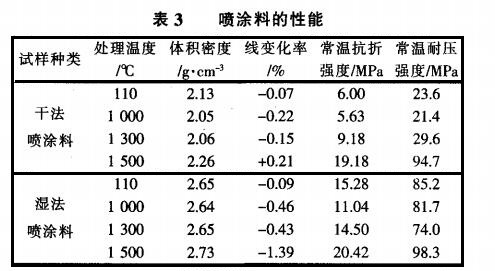

干法喷涂料与湿法喷涂料各项性能的检测结果见表3。从表3可以看出湿法喷涂料经110℃烘干后和经 1000℃、1300℃、1500℃热处理后的体积密度均大于干法喷涂料的体积密度常温抗折强度和耐压强度也均大于干法喷涂料。虽有研究表明。铝酸钙水泥的含量越多,材料 的抗折强度和耐压强度越大,但这种差异可以由材料的基体而弥补。两种喷涂料采用的基体材料不同,湿法喷涂料是采用铝矾土作为基体,干法喷涂料是采用焦宝石作为基体。采用铝 矾土作为基体的材料强度大,因此湿法喷涂料的力学性能优于干法喷涂料的力学性能。

湿法喷涂料经110℃烘干后和经1000℃、1300℃、1500℃热处理后的线收缩率均大于干法喷涂料,其原因为:①湿法喷涂料的含水率比干法喷涂料大,造成试样经110℃后后的收缩率大于干法喷涂料,②湿法喷涂料采用铝矾土作为基体材料,并且成分中还含有棕刚玉,这两种物质中的TiO2含量较高,在较高温度下其与铝酸钙水泥含有的CaO发生反应,并且形成低熔点物质CaO·TiO2,这就导致促进烧结,试样颗粒之间的距离被拉近,因此材料的收缩率增大:③干法喷涂料中含有蓝晶石,其理论组成为AL2O3·SiO2,蓝晶石在加热至1300℃时,分解为莫来石和熔融状游离二氧化硅(方石英玻璃),其反应式为:3(AL2O3·SiO2)→3AL2O3·2SiO2+SiO2,这个吸热反应的发生伴随很大的体积膨胀,蓝晶石由于高温分解带来的膨胀抵消了干法喷涂料的部分收缩。