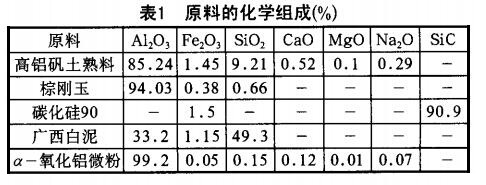

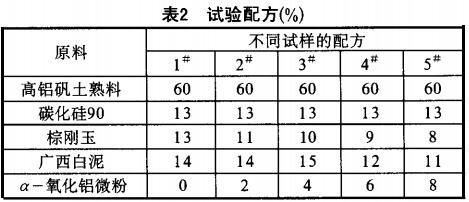

硅莫砖使用在水泥工业回转窑上的高耐磨产品生产配料主要原料:高铝矾土熟料,采用山西回转窑煅烧高铝矾土熟料;棕刚玉,硬度大、熔点高、化学性质稳定,对酸碱都有良好的抵抗性能;碳化硅,用石油焦与SiO2合成的碳化硅分解温度高、莫氏硬度高。基于此,选择刚玉、碳化硅强化基质,是制品获得体积密度大、热态强度高、耐腐蚀和耐磨等性能具备的条件。引入外加剂一氧化铝微粉以改善产品高温性能,结合剂选用密度为1.20~1.25g/cm 的纸浆废液,加入量为3%-4%。所用原料的化学组成见表1。配比来确定最佳的生产工艺。先后进行了5次试验, 试验配方见表2

生产工艺根据所选材料,通过调整添加剂的用量以及颗粒按照配比准确称量所需原料:粒度组成以“两头大,中间小”为原则。为保证基质均一,细粉料采用螺旋搅拌机预先混合均匀制成混合粉,然后再添加一氧化铝微粉,将各种物料配好放人混练机中,干混后加人亚硫酸纸浆废液继续混练均匀,然后在630t压力机下压制成230mm ×114mm×65mm的标砖和 50mm×50mm的圆柱试样,干燥后在电炉中于1420℃、保温3h烧成。

性能检测标准按照GB/T2997—2000检测烧成后试样的显气孔率和体积密度,按照GB/T5072—1985检测烧成后试样的常温耐压强度,按照YB/T376.11-1995检测烧成后试样的荷重软化开始温度 ,按照检测烧成后试样的抗热震性,耐磨试验按照GB/T1830卜200l耐火材料常温耐磨试验方法进行。采用电子显微镜分析试样

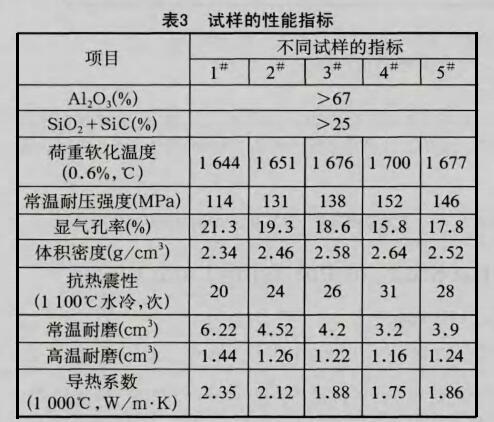

从表3可以看出,随着α-氧化铝微粉的增加,试样的体积密度逐渐增大,显气孔率逐渐减小,耐压强度逐渐增大,抗热震性提高,耐磨性明显增强,制品性能得到明显的改善。可以看出,主要原因是制品在1420℃烧成后主晶相为莫来石、碳化硅和刚玉,这些晶相硬度都很高,这就为致密高强的耐火制品奠定了基础,而添加α-氧化铝微粉会促使刚玉中的SiO2具有很高的活性,有助于在基质中形成较致密度明显增加,由于AL2O3与SiO2形成固熔体致使材料晶粒细化与致密化,利用多晶来缓冲热应力,达到了提高材料抗热震性的目的,大大提高了特种硅莫砖的使用寿命。