氧化铝空心球砖是使用比较广泛的一种高温隔热材料,具有较好的耐高温性能及保温隔热性,在高温窑炉中起保温和隔热的作用。但由于氧化铝空心球骨料和基质主要矿相组成均为刚玉相,热膨胀系数大,使氧化铝空心球砖抗热震性较差,造成高温窑炉开裂剥落,寿命大幅下降。尤其在间歇性窑炉上的使用,极大影响寿命。因此,本研究主要通过添加富含 SiO2 的原料,针对提高氧化铝空心球的抗热震稳定性进行了试验探讨。

一:产品试制

在分析进口高抗热震性氧化铝空心球砖成分和性能的基础上,改进氧化铝空心球砖原料配比和生产工艺,研制出具有较高热震稳定性的氧化铝空心球砖。该产品在较高的温度下使用,可以更好地适应炉内的温度变化,在烧制过程中可以经受得住炉内快速气流的冲刷。

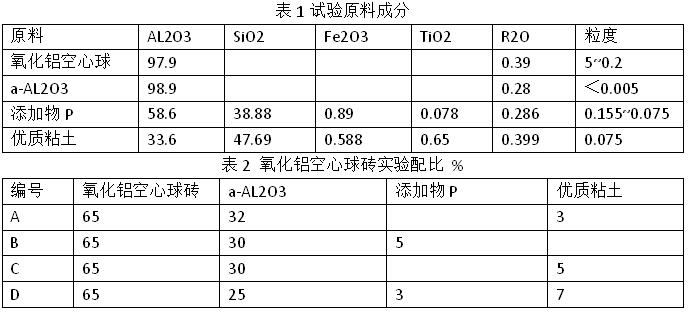

正常情况下氧化铝空心球产品的主要原料是Al2O3,再配以5%左右的辅料。基质原料是a-Al2O3,这种基质料生产出来的空心球热震稳定性相对不高。为此,采取骨料成分不变,基质料中加入富含SiO2 的原料添加物P,成型干燥后烧制,使基质料中的一部分形成一定数量的莫来石相,部分莫来石相代替部分刚玉相,可极大提高空心球产品的热震稳定性能;添加物 P 是一种三石类原料,部分添加物 P 在烧成过程中发生分解形成莫来石和SiO2,多余的SiO2 与基质料中的 a-Al2O3 产生二次莫来石化反应,同时少部分未分解添加物 P 也起到改善基质的作用,可以提高制品的热震稳定性。综合考虑,制定A、B、C、D 4 种配比方案,通过性能等比较找出最优原料配比。试验原料成分见表 1。氧化铝空心球砖试验配比表 2。

二:生产工艺控制

按照设计的配比,把结合剂以及适量的黏土打成泥浆,再将a-Al2O3微粉、添加剂P以及剩余所有原料按照氧化铝空心球-泥浆一预混合粉的顺序将原料依次放入非铁质容器中进行预混合备用,并将这些原料搅拌均匀。 将原料搅拌均匀后进行成型、干燥。首先将搅拌均匀的原料用 200 mm×110 mm×60 mm 木模通过震动的方式成型,自然放置24 h后,再将其放入隧道干燥器中经过110 ℃、24 h 干燥后。再进行烧制,在24 h内温度由室温加热至 800 ℃,再在 12 h 内由 800 ℃加热至 1 600 ℃,保温12 h;冷却48 h。按相关标准检验表面以及外形尺寸,合格率要求 99%以上。

三:试制产品性能分析

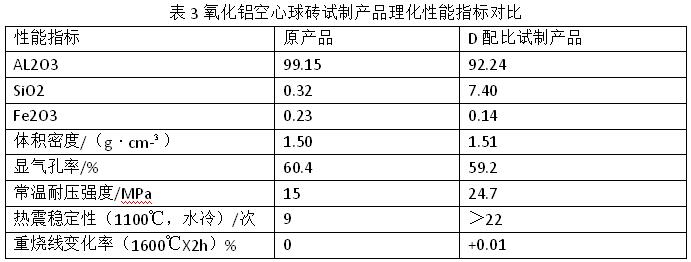

将4 种原料配比分别进行20 多次试验,对生产出来的样品进行理化指标检验,结果对比发现,试验中按照D 配方生产出来的产品具有较高的抗热震性能,表面光滑整洁,外形无任何缺陷,在经过高温加热时不易产生变形,稳定性较好,从而最终确定了这种高抗热震性氧化铝空心球砖的原料配比。D 配比试制产品的理化指标如表3 所示。检测数据表明,试制产品的热震稳定性能较好。

四:结论

通过改善氧化铝空心球砖的原料基质成分,使其产生莫来石相,进一步提高该产品的热震稳定性 和常温耐压强度,提高了产品的性能。试制产品的常温耐压强度为 24.7 MPa,热震稳定性 (1 100 ℃、水冷)超过 22 次,而原来仅为 9 次。按此比例生产的高抗热性氧化铝空心球砖具有一定的发展空间。