矿热炉工艺的核心原理基于玻璃行业的熔炉法,并针对热态渣的特性进行了结构、耐火材料、加热系统等优化设计,热态硅锰渣的料性与玻璃相比具有很大的差异性,主要有如下四个方面:(1)料性比较短,成型温度高,出料口熔体温度一般大于1300℃;(2)对耐材的侵蚀非常严重,常规的电熔砖、刚玉砖在使用过程中炉龄很难超过一年,尤其是渣线波动范围的三相界面处;(3)易析晶,由于渣的成分比较复杂,温度略低便很容易析晶,尤其在熔炉内的边角区域,析晶层很难再次熔化,导致熔炉内的容积变小,熔体质量降低,降低熔化率;(4)玻璃化能力比较弱,需要很长的熔化时间或较高的熔化温度才能有效的达到产品所需要的玻璃化程度。熔炉工艺从熔炉结构、电极布局、耐火材料及功能上进行调整,完全针对于热态硅锰渣的料性进行熔制,同时熔炉工艺采用砖缝风冷的方式冷却,因此吨产品能耗也最低,电极采用金属电极,寿命与炉龄同步,可达2~4年,大大的降低了维护的劳动强度和运行成本。

熔炉大修周期的长短对工厂效益的影响至关重要,大修周期最少要达到2年以上,从目前的工程化水平来看,能够超过3年甚至更长的炉龄。除了结构设计因素外,耐材的选型是决定炉龄的首要因素,由于热态硅锰渣成分波动较大,组成复杂,低熔点氧化物含量比较高,且渣中含有的S、TiO2等成分在高温下的化学反应比较激烈,对耐火材料的侵蚀相当严重,尤其是液面线、流道、拐角、窑坎、上升道等部位尤为明显。玻璃行业熔炉常用到的Al2O3和AZS两种耐火材料针对热态硅锰渣熔体的抗侵蚀效果均不理想,炉龄基本上在8~12个月,而不含玻璃相的高致密型抗渣耐材则使用效果非常显著,制造过程中经过高温烧结后,微观结构均匀,长期接触玻璃液时变质层很薄,侵蚀形式属于微观平面侵蚀,但价格较高,因此选择合适的该型耐材牌号有利于兼顾炉龄和投资的均衡。

熔炉工艺在热态渣生产矿棉方面已经完成2万吨工程化中试,中试目标超额实现,主要技术问题已解决,该工艺已经具备规模化推广的条件,主要关键技术包括如下五个方面:

(1)熔炉耐火材料选型、配置:从硅锰渣的成分和料性出发,系统研究各类条件下硅锰渣对不同耐火材料的影响,使得耐材在满足抗侵蚀性的同时,降低耐材的成本,并对其配置进行研究。

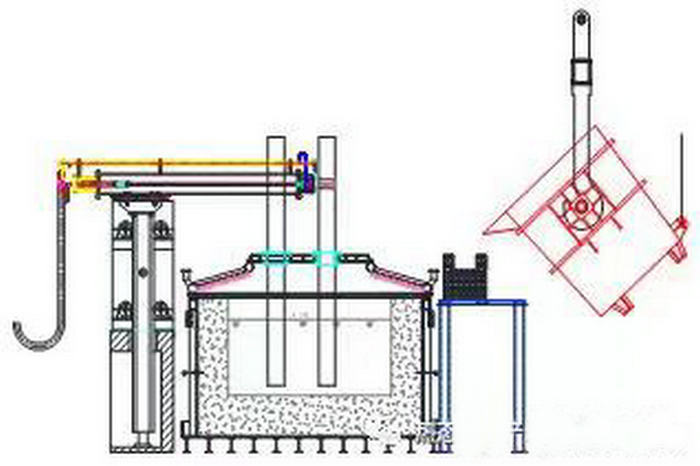

(2)熔炉结构设计:研究连续稳定运行状态下,熔炉各部位耐火材料侵蚀、温度控制及变化等,进行有针对性地熔炉系统结构设计,从而提高熔炉的安全性,提高炉体整体的抗渣侵蚀性,保证硅锰渣熔体在熔炉内的流动更加顺畅,制备的熔体成分更加均匀。