在循环流化床燃烧室中,使用致密不定形浇注料的趋势在增加,这是由于它们易于施工,通过提高施工技术可以缩短窑炉的停炉时间。然而,铝酸钙水泥结合的浇注料的固有问题是,当温度达到 1 200 ℃以上时,由于莫来石的生成,它们将具有更高的体积密度和包括高耐磨性在内的更好的高温性能。然而,在循环流化床燃烧室中,其操作温度在900 ~ 950 ℃以下。因而,使用普通的低水泥耐火浇注料 、80高铝浇注料 和高铝可塑料,将使用高温耐磨测试仪在燃烧室的操作温度900 ℃ 下测试它们的高温耐磨性。

分别在环境温度27 ℃ 和燃烧室操作温度900 ℃下测试并比较了不同试样的耐磨性能。为了获得更多的结果,关键是选取测试时的冲击角。尽管现行的测试标准规定在燃烧室的高磨损部位如旋风分离器的进气管,靶墙和顶部等部位使用的材料应采用 90°的冲击角,而粒子流从低角度的冲击是次要的。粒子的低角度冲击对循环流化床燃烧室的旋风分离器的重要性。基于此,也选择了30°和45°作为冲击角,与 90°一起在室温下测试材料的耐磨性。

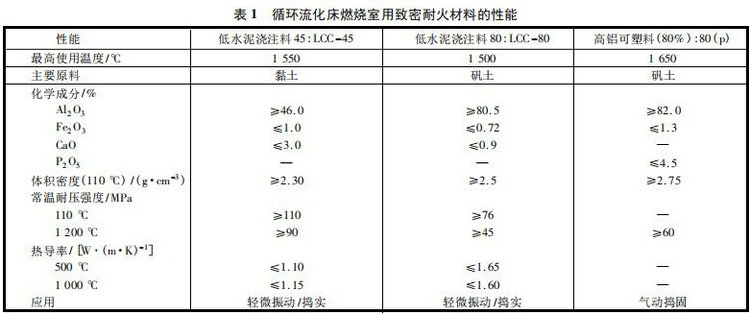

3 种浇注料被广泛地应用于循环流化床燃烧室的各个部位。它们是氧化铝基致密浇注料,其铝含量是不同的,表1列出了材料的性能。由表可见,低水泥浇注料的铝含量为45% ,高铝浇注料的铝含量为80%,高铝耐火可塑料,铝含量可达82%。

3种材料在不同的冲击角30°、45° 和 90°下的磨损量( cm3 ) 。在燃烧室操作温度900 ℃ 下,低水泥浇注料 和 高铝浇注料 在不同的冲击角下都显示出了良好的耐磨性。然而,高铝可塑料 在 3 种不同的冲击角下的磨损量都较大。结果显示出可塑料在高温下以及易磨损的环境中的脆弱性。值得注意的是,从大量的试验结果来看,浇注料的耐磨性并没有随着温度的升高而呈现上升的趋势。其原因是在浇注料所处的温度下,莫来石还未大量生成,而莫来石有助于使材料获得足够的高温力学强度。与其它两种材料相比,高铝耐火可塑料耐磨性最差。

3种材料在900 ℃下于不同的冲击角下的磨损量低水泥浇注料和高铝浇注料的磨损量较低且相近,高铝可塑料的磨损量则比前两者要高。与冲击角30°和90°相比,当冲击角为45°时,材料的磨损量较低。从试验结果上看,在高温下,当冲击角从小到大变化时,3 种浇注料的磨损量并没有发生显著的变化。

在常温下3 种浇注料的耐磨性随冲击角的变化。材料的磨损量取决于冲击角的大小。与低水泥浇注料相比,当冲击角为90°时,高铝可塑料和高铝浇注料的磨损量大幅度上升。在常温下,耐火材料具有易碎的性质。与冲击角 30°相比,90°的冲击角将会给材料带来更大的破坏。它们的磨损行为与从不同 的高铝砖中获得的结果类似。在给定的测试条件 下,在室温下,高铝浇注料在冲击角为90°时的磨损量最低,高铝可塑料在冲击角为30°时的磨损量最低,但在90°时的磨损量则最高。在常温下测试时,高铝耐火可塑料具有较好的耐磨性。