催化裂化装置基本工艺流程为原料油经过预热进入反一再系统,与高温催化剂在提升管内在470~530℃和0.1~0.3MPa条件下发生裂化反应,生成轻质原油气。这些含有催化剂的油气进入沉降器内的旋风分离器进行分离。油气进入分馏系统,分理处的催化剂进入再生器参与反应,循环使用。由于催化剂的再生反应热量大于原料油裂化反应的吸热量,为维持两器热量平衡,一般设置取热器。同时为充分利用多余热量,建立能量回收系统。在生烟气高温取热炉工艺操作温度达到1300℃左右。随着催化裂化工艺的普遍采用。两器(反应器、再生器)操作温度不断提高,催化剂的硬度越来越大,对衬里用不定型耐火浇注料提出了更高的要求。

目前在催化裂化装置的衬里耐火浇注料施工中,应用了多种新型隔热耐磨衬里组合料,归纳起来可分为五大类:第一类为高耐磨材料,主要用于旋风分离器及类似工况的设备,如GDS—IA、TA—218等:第二类为耐磨材料,主要用于双层衬里耐磨层,如GDS—4、BPDI—D、TA—217等:第三类为隔热耐磨材料,主要用于催化裂化装置两器壳体及管道单层衬里或隔热层,如Z—BPDI—Bm、QA—212等:第四类为隔热材料,主要用于催化裂化装置两器壳体及管道隔热层,如ZC—2,ZC—3,等:第五类为高热阻制品,主要用以一般磨损要求的双层衬里的隔热层,如HL—5等。衬里材料的分类是按性能指标划分的。由于各种材料配方不同,施工要求也不尽相同。

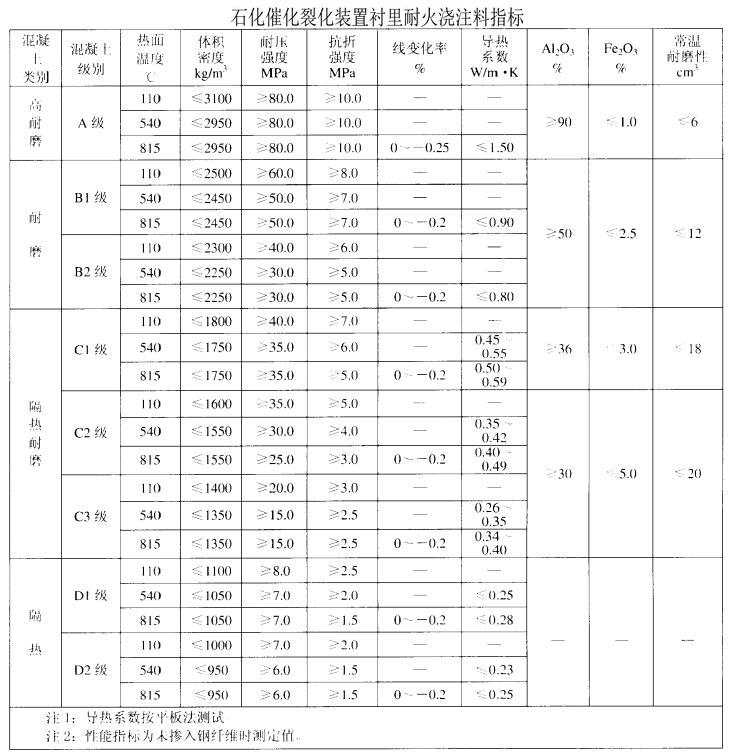

在石化行业耐火浇注料的应用标准应选用SH3531-2003《隔热耐磨衬里技术规范》,在技术规范中新增加了钢纤维化学成分和物理性能的要求,具体见SH3531-2003以及衬里料Fe2O3和AL2O3含量、耐磨性的要求。在《隔热耐磨衬里技术规范》中除AA类材料采用磷酸盐做结合剂外,其他材料均采用铝酸盐水泥做结合剂。