烘炉是超低水泥浇注料施工和使用的关键环节。其作用主要是排除衬体中的游离水、化学结合水合获得高温使用性能。烘炉得当,能提高窑炉及热工设备的寿命,否则,水分排除不畅通,将使衬体产生裂纹,降低强度,严重时甚至引起衬体的剥落或爆炸事故。超低水泥系列浇注料等致密、高强型浇注料,因水分较难排除,所以易发生此类现象。

烘炉前要先根据使用的不同材质超低水泥浇注料制定相应的烘炉曲线图,,含有不同结合剂的浇注料烘干后的失重率也不一样,超低水泥浇注料110℃烘干后的失重率为55%~80%,在200~300℃的温度范围内累计失重率一般达到70%~90%。这说明,低温阶段脱水是比较多的,主要是游离水,还有部分结合水:随着温度的继续升高结合水和结晶水不断排出。达到500℃时,浇注料含水率仅为10%左右。同时看出各温度下的失重率略有区别。因此烘炉曲线的制定,也有所差异。

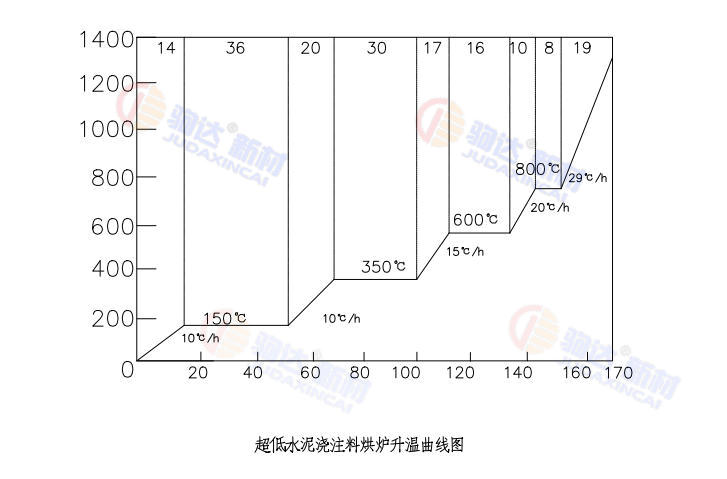

超低水泥浇注料的烘炉制度,与其材料品种和性能,施工制作方法,衬体厚度和使用条件等因素有关。因此,制定衬体的烘烤曲线,应充分考虑各方面的情况,总的原则是在600℃之前,应缓慢升温和保温,以便衬体中的水分充分排除。在600℃保温之后,也可在800℃时保温8~16h,其升温速度一般为20~35℃/h:在一般情况下,可参照该制度,制定出具体的衬体烘炉曲线。在衬体烘炉时,做好用煤气、柴油或电热等,这些热源容易控制,使用方便,能保证烘炉质量,采用木柴或煤作燃料,应精心操作,严防熄火或过热,损毁衬体:衬体温度应当均匀、稳定,同时应根据烘炉情况,随时调整烘烤制度,以保证烘炉质量。

上图为加热炉用超低水泥浇注料衬体的烘炉曲线。材质选用的是AL2O3含量在75%的铝矾土原料。其拌合水用量为4~5%,在低温烘烤时容易排除,并留下排气通道,因此此衬体的烘烤时间较短,一般为7天左右,如果衬体施工完成后,自然养护或间隔的时间较长,其烘烤的时间可缩短,一般为5·6天,图中数字为每温度段用时(h)