工业硅矿热炉在生产实践中炉底上涨主要指炉底未被还原的 SiC 和 SiO2 、CaO、Al2O3等氧化物形成的未熔融物没有由炉内排除,造成沉积物不断增多,沉积层不断增高,导致硅熔渣和反应区逐渐上升,电极逐渐上移,电炉底部温度不断下降,出炉时硅熔渣和熔融渣不能通畅流出,造成炉底上涨,正常炉况受到破坏,指标恶化,分析具体原因如下。

一:炉料的影响

①炉料中杂质进入炉内的炉料中除了含有SiO2和C之外,还含有诸如Fe2O3、CaO、Al2O3、MgO等氧化物杂质。在常压下Fe2O3还原温度最低,其次是SiO2 ,再次是Al2O3、MgO和CaO。由于他们的还原温度不同,所以在工业硅矿热炉中,Fe2O3和SiO2绝大部分被还原,Al2O3、MgO、CaO部分被还原。根据资料介绍,硅石和还原剂灰分中的各种氧化物,在冶炼生产时进入熔融工业硅的情况是:铁95%~98%、硅82%~87%、铝50%~55%、钙35%~40%、镁30%~35%。

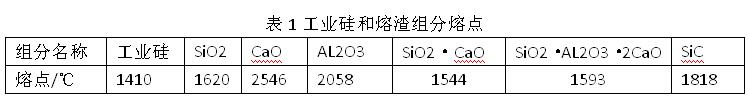

从表1可知,熔渣的熔点比工业硅的熔点高很多,并且流动性又差,因此沉积在炉膛底部的熔渣难于排出,时间久了熔渣在炉缸堆积造成炉底上涨。

②炉料粒度的影响

当炉料粒度过小时,炉料会提前熔化,影响透气性造成刺火跑火损失大量热能;炉料粒度过大时,没完全反应的炉料进入炉膛底部,增加熔渣。硅溶液和熔渣分离不好混熔在一起,变黏的熔体出炉时不易排出,炉缸熔渣的堆积造成炉底上涨。

③配比的影响

从SiO2还原的总反应式看,参加反应必须精确为1个SiO2分子和2个C原子,如果C过量炉底就会积存SiC,否则就会产生氧化渣。碳化硅形成炉底上涨的特征是炉料较疏松导电性强,电极电流不断增大,电极位置不断上升,出炉时带出的黏渣呈绿色。 SiO 2 等氧化物杂质形成炉底上涨,早期炉料发黏,捣炉时形成大块粘料,甚至拉成丝状,同时电极电流下降,电极能够深插,熔化区坩埚缩小,电极电流开始波动并不断加剧,后期只能被迫提升电极使电极上抬,炉膛底部热量和温度下降,熔点高黏度大的熔渣无法顺利排出积存于炉膛底部,最终导致炉底上涨。