电石炉是生产电石的主要设备。在电石炉内由于电弧发出的高温使炉料熔化反应而生成电石。由于反应温度高达2000℃以上,这样高的温度,一般耐火材料是难以承受的。所以炉体的容积必须要大于反应的空间。也就是说在反应区与炉衬之间应留存一层炉料,用以保护炉衬。

炉体的形状很多,有圆形的、椭圆形的、方形的和长方形的。由热力学观点来看,以圆形炉较为有利。实际上,炉体形状的选择主要决定于电极位置的布置和一氧化碳抽取设备的安装位置。现今的电石炉可以说大多数都是采用圆形炉。采用其它形状的是极少数。

炉体内反应空间的大小由其电极的大小、距离以及电弧作用范围来决定。圆形电极的距离与其直径成正比例。而电极直径是随炉子的容量而变的。电极直径又由其所允许的电流密度来决定。电极的电流又由变压器容量来决定。最终结论是炉体的大小决定于其变压器的容量。

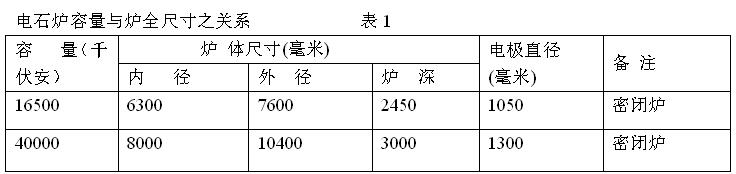

炉体的大小和电极的距离的选择是非常重要的。当尺寸选择适当的时候,电流大部分从电极端头流经反应、熔融层而达炉底。这时候电石炉的操作十分顺利。否则,大量电流从一个电极经过炉料相互扩散层和预热层流到另一个电极。这样一来,电极不能深入炉内,炉底温度降低,炉内三相不易畅通,电石流出困难,电石炉操作恶化,对生产十分不利。现将两种容量的电石炉炉体尺寸与容量的关系列于表1中。

下面简单介绍一下炉体和炉门的结构

(1)炉壳

对炉壳的要求:①炉体强度应能满足炉衬受热而产生的剧烈膨胀,适应炉衬热胀冷缩的要求;②在满足强度要求的情况下,应力争节省材料,减轻体重;③制造方便,必要时应考虑包装运输的可能性。

目前国内所用炉壳的结构型式有两种:一种是圆柱型壳,大多数电石工厂都采用这种结构。另一种是倒圆锥型炉壳,锥角为7°。

从结构上比较,倒圆锥型炉壳比较简单,横竖拉筋较少,可节省钢材。但制作和现场组装时比较麻烦。从发展的形势看来,倒圆锥型炉壳是有发展前途的。

炉壳为钢板制成,钢板厚度为8~12毫米。炉壁和炉底分成两部分,用螺栓连接。

(2)填充层:通常炉壁砖衬大多采用湿法砌筑,当受热时发生膨胀,所以要在耐火砖与铁壳之间填充一层石棉板(或矿渣棉或干砂)。这一层叫做填充层,也叫做缓冲层。这层的厚度决定于炉子大小,砌筑方 法和耐火材料的性质,一般为50~100毫米。

(3)耐火砖衬:在填充层上面砌筑耐火砖六层,其厚度约为450~500毫米。炉壁砌筑两层耐火砖,直到炉顶。一般采用粘土耐火砖,砌耐火砖的方法有干砌法和湿砌法两种。湿砌法采用耐火熟料粉70%,耐火生料粉30%,用水调合砌筑。砖缝要求不大于3毫米。干砌法在技术上要求较高,所以在大容量电石炉上多采用干砌法,炉壁则均为湿砌法。

在大容量电石炉上,在出炉时,由于单位时间内电石流量较大,对出炉口的炉衬热腐蚀比较严重,所以靠近出炉口附近的炉衬采用碳化硅结合碳化硅砖。

(4)碳素砖衬:在耐火砖层上面铺砌碳素砖,碳砖层厚度根据电石炉容量不同而异,小容量为400~800毫米,中等容量为800~1200毫米,大容量为1200~1500毫米。碳砖层的砌筑方法分为粗缝法和细缝法两种。粗缝法就是在砖与砖之间留30~50毫米的砖缝。将粗缝糊加热成糊状,填充在砖缝间,然后用特制的工具和风压3~7公斤/厘米2的风动工具加热捣固。上下层砖缝要错开。碳砖与耐火砖之间,碳砖之间和碳砖层的最上层表面也要填充一层厚50~100毫米的粗缝糊。细缝法就是预先将碳砖的刨床上加工制成精度比较高的平面。并在加工厂预组装,要求每块碳砖的公差尺寸为±1毫米。在电石炉上砌筑时,砖与砖之间用熔化的细缝糊填充,要求砖缝不大于2毫米。这两种方法以细缝法较好。但加工量较大,所以一般只在大容量电石炉上采用这种方法。粗缝糊制作较容易,但因粗缝糊在生产时,挥发物挥发后,砖缝间易出现空洞,对防止硅铁的渗透力较差。中、小型电石炉大多采用这种方法。目前我国各碳素工厂供应的碳砖规格为400×400×1200毫米。适合于我国电石工厂采用。

在大容量电石炉上,炉壁下端的砖衬也有采用碳砖砌筑,这层碳砖与炉底碳砖间也用细缝糊填充,碳砖高约900毫米,厚400毫米。靠近炉门处采用刚玉砖,防止碳砖氧化