耐火可塑料是一种不能加水结合的耐火材料 ,主要应用循环流化床锅炉。 由于保存时间短、耐火性能差等缺点 ,限制了它的应用范围。 但是这种耐火材料又有一些不可替代的优点 ,诸如耐火可塑料施工的炉体高温强度高、热震性能优良、导热系数较低、施工方式灵活等。

一:生产配制

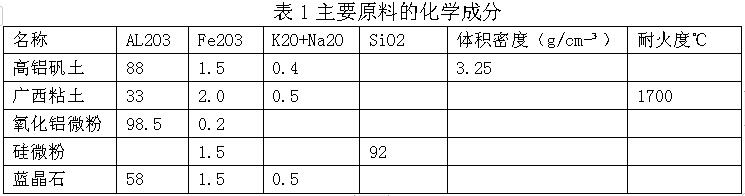

新型的耐火可塑料应该具有优良的可塑性能保湿性能和高温性能。 要满足这些条件 ,选择合适的原料是非常重要的 ,原料应具有较好的体积稳定性 ,在加热过程中 ,能与黏土等胶结剂很好地烧结和反应 ,骨料要有适当的粒径和级配 ,一般耐火可塑料骨料临界粒径为10 mm以下,骨料量为 55 %~65 % ,粉料量为35 %~45 %。通过强度实验和保湿性实验 ,发现虽然以三级高铝和二级高铝为主要原料生产的耐火可塑料烧后强度较高 ,但是料的保湿性能较差 ,所以确定用特级高铝矾土为主要原料 ,并要求烧结致密、杂质含量低。 为了提高保湿性能 ,应严格控制料中的氧化铁含量。 这种骨料的化学成分见表1。

二:粘土和微粉加入量的控制

在耐火可塑料中加入结合黏土 ,它主要起胶结作用同时提高其可塑性能和烧结性能 ,黏土的粒度一般应小于200 目。其用量在保证耐火可塑料黏塑性和胶结能力的情况下 ,应尽量减少。如果加入量过多 ,造成可塑料高温烧后线收缩增加 ,荷重软化温度降低 ,高温蠕变增大。加入量太少 ,无法保证料的可塑性能。通过实验确定 ,黏土的加入量为 5 %~15 %为宜。为降低耐火可塑料的烧后线变化 ,加入适量的蓝晶石 ,由于蓝晶石在高温下产生体积膨胀 ,可以抵消耐火可塑料的部分收缩 ,其细度为150目,加入量控制在5 %左右。为了提高耐火可塑料的可塑性能和热震性能 ,进一步降低原料中的杂质含量 ,加入了氧化铝微粉和硅微粉 ,这样不但可以提高料的施工性能 ,而且能够增加制品的中温及高温强度。 二者的总加入量一般控制在 6 %~12 %较为合理。通过实验发现 ,可塑指数在 14 %左右时 ,耐火可塑料比较硬 ,施工性能较差。 当可塑料指数在 26 %左右时 ,可塑料手感比较柔软 ,施工较容易。 为了既方便施工又能够满足其他各项性能指标要求 ,通过反复实验 ,确认耐火可塑料的可塑指数在 28 %左右为宜。

三:结合剂的选择

为了使耐火可塑料有较高的强度和优良的保湿性能 ,实验了多种结合剂 ,如磷酸、水玻璃和硫酸铝。通过试验可以证明 ,用磷酸作结合剂可塑料有较高的强度指标 ,但由于磷酸的酸性较强 ,而且原料中氧化铁含量较高 ,磷酸很容易和氧化铁产生化学反应 ,使可塑料的保湿性能变差。 用硫酸铝作结合剂 ,可塑料有较长的保湿性能 ,但可塑料的强度指标不能满足使用要求。 以水玻璃作结合剂 ,在短期内料的保湿性能较好 ,但存放时间较长后 ,耐火可塑料的施工性能恶化。 另外 ,以水玻璃结合的耐火可塑料在烘烤时 ,由于表面产生的硬壳 ,对可塑料施工体的强度会产生不利影响。 通过反复实验 ,确定了磷酸和硫酸铝两种结合剂复合使用 ,这样可塑料的保湿性能和强度指标都能够满足使用要求。

四:外加剂的加入

通过对试块保湿性能、耐压强度性能的实验研究 ,以及对原料成本等综合考虑 ,最终选择确定了使用磷酸和硫酸铝作为复合结合剂 ,这样即可以满足耐火可塑料的保湿性能要求 ,也能够满足其中温、高温强度的要求。外加剂种类的影响通过实验可以看出 ,加入有机酸 (如草酸) ,糊精等外加剂能够阻止或延缓结合剂与耐火材料之间反应 ,起到延长耐火可塑料保湿性能的作用。 有的外加剂具有油性 ,能够有效减少可塑料的结大块现象 ,这主要从物理方面来延长料的保湿性能。 油性保湿剂和磷酸等主要结合剂没有互溶性 ,但可起到减少磷酸和原料之间化学反应机会的作用 ,使保湿效果更好。

五:施工

这种耐火可塑料有较为理想的可塑性能 ,黏结性能好 ,烘干后强度大 ,高温烧后能够和以前的内衬牢固地结合在一起 ,可以用来修补加热炉的喷嘴、炉墙、炉门等部位 ,可以根据现场的使用情况 ,直接使用搅拌好的料或采取现场搅拌两种方式施工 ,机动灵活 ,使用比较方便。 这种耐火可塑料保存时间大于 2 个月 ,能随时满足使用要求 。