加热炉、均热炉烧嘴砖是用于烧嘴部位的耐火制品 ,起组织火焰的作用。近年来的加热炉一直采用矾土水泥结合高铝质耐火浇注料制成的烧嘴砖 ,使用效果较差 ,寿命一般在 3~ 6个月。其主要原因 :一是矾土水泥作结合剂将CaO带入浇注料中 ,在高温使用时形成低熔物 ,使得浇注料耐火性能显著降低 ,到使用后期烧嘴砖变形严重 ,导致炉内温度场发生改变 ,影响钢坯的加热质量 ,使得用户更换烧嘴砖 ;二是矾土水泥作结合剂的浇注料热震稳定性一般 ,耐剥落性差 ,抵抗温度骤变能力差 ,因此引起烧嘴砖的剥落损毁。根据烧嘴砖的主要损毁原因 ,研制了刚玉莫来石烧嘴砖 ,改善其高温使用性能及提高其热震稳定性 ,以满足加热炉、均热炉对烧嘴砖的需要。

一 、烧嘴砖在使用中存在的问题

(1)加热炉烧嘴砖使用时间过长 ,没有能及时按照周期更换 ,导致烧嘴有吸风冒火的现象。主要的原因是在烟气回收时候,高温烟气一直吸风,换向阀不正常换向,个别的烧嘴长时间高温状态下导致烧嘴与炉墙的法兰烧漏。在吸风排烟的时候有空煤气的接触 ,导致烧嘴的冒火 。

(2)加热炉在检修停炉时降温较快,导致耐火材料收缩较大。新更换的烧嘴与原来老的烧嘴在安装时候,有些较大的烧嘴砖周围耐材掉落的地方无法填实,必然有缝隙存在。当炉内的压力较大的时候会出现冒火现象。

(3)烧嘴的安装质量低、安装烧嘴之后,会有空煤气发兰与膨胀节接口处连接不紧。生产之后现场的工况环境很差,温度较高、法兰接口处易坏,产生轻微冒火的现象。

(4)因烧嘴与烧嘴砖是彼此独立的两部分,浇注炉墙前需分别加以固定,目的是防止两部分的结合面在浇注时错位出现结合间隙。经过长期使用后烧嘴、烧嘴砖与炉墙结合面出现裂缝一直是烧嘴周围冒火的主要原因,曾经尝试使用原来的备用烧嘴砖将冒火严重的烧嘴砖更换下来,但由于热胀冷缩及炉墙有变形的原因,备用烧嘴砖与炉墙尺寸不符,无法正常安装。

二:刚玉莫来石烧嘴砖的研制

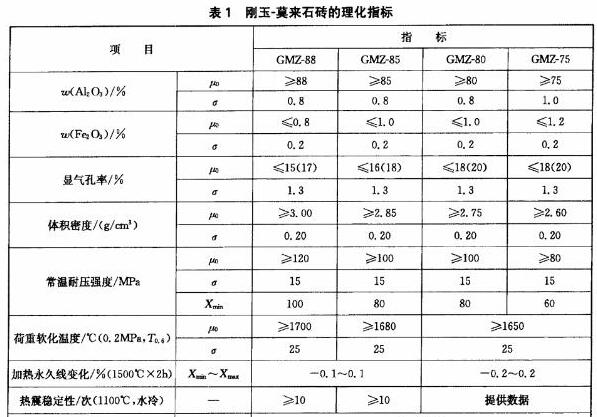

现生产研制的刚玉莫来石烧嘴砖为直接烧结型耐火材料荷重软化温度在1700℃以上,原料的选择按照加热炉实际工况环境:加热炉、均热炉的正常使用温度一般在 1 2 50~ 1 3 0 0℃ ,而烧嘴砖却要承受 1 40 0~ 1 50 0℃的高温 ,烧嘴砖不仅需要足够的高温耐火性能及抗热震性能 ,而且还应具备优良的抗高温气流冲刷与烟尘侵蚀的能力。因此 ,选用耐火性能优良的白刚玉、板状刚玉、氧化铝粉三石矿物等为主要原料 ,生产的刚玉莫来石烧嘴砖,其理化指标如下:

新研制的刚玉莫来石烧嘴砖采用的耐火材料为刚玉材质,这种材料耐火度高,抗热震性能较强,急冷急热不易开裂,烧嘴能较长时间保持整体不变形。而且蓄热能力较强。