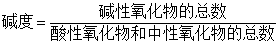

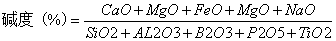

在为冲天炉选料时,还应考虑炉渣成分对冲天炉耐火材料的影响。冲天炉在熔炼加料中加入一定比例的石灰石提高渣子的流动性,是与将渣子排出炉外。炉渣中含有的成分包括CaO、SiO2、MgO、AL2O3、FeO、B2O3、TiO2、P2O5等多种成分,现在多用碱度来表示炉渣的性质。

碱度大于1为碱性炉渣,小于1则为酸性炉渣,一般铸造厂常用的计算方法是用CaO/SiO2,来表示炉渣的碱度。过高或过低的碱度将分别导致渣子难于排出或在分渣器难以将渣铁分离。一般考虑将渣子的碱度控制在1或弱碱性。

要想比较稳定地掌握前面所推荐的炉渣成分范围,除了保证炉料的洁净程度及选用优等石灰石以外,在开炉期间还必须尽量保证正确的底焦高度和风量、风压,并且力求避免发生生产中途听风的事故。

炉渣碱度的简易的判断方法,可供掌握前炉的工作者参考。碱性炉渣和酸性炉渣有很大不同:一般的特征是碱性炉渣呈石头状断面、不透明:而酸度炉渣则呈半透明的玻璃状断面。当炉渣从出渣口流出时,如用一根铁棍去接触,一般冲天炉的酸性炉渣可以拉成丝,但碱性冲天炉的炉渣,除第一次放出时容易因炉底散砂,底焦灰分较多而可以成丝状外,第二次以后放出的炉渣就应该不粘铁棍和拉不成丝状。碱度高的炉渣,用铁勺接取时,在冷却过程中可明显地看到渣样平面发生上凸及开裂,碱度愈大,这种现象越显著:并且炉渣在空气中会自动粉化,这是由于炉渣中的2CaO·SiO2在冷却至675℃时发生晶体变态而体积增大的缘故

碱性冲天炉的优点是可以比一般冲天炉多用废钢和废铁料,而不至于影响铁水的含碳量和含硫量:尤其值得推荐的是碱性冲天炉利用废钢及废铁削的能力远较一般冲天炉为大,因此对于废金属的回收有很大好处。碱性冲天炉在应用高碱度的炉渣时,铁水的特征是高碳低硫(有前炉时含碳3.5~4.0%),无前炉一般在3.8%以上。这种铁水的特点是必须将含矽量压低到2.0%以下,否则碳会从液体中析出,发生跑碳现象,使铁水流动性变化,铸件产生疏松。