前言:此文献续写高炉用耐火材料(上)的下部内容,此前(上)部内容写了高炉炉喉、炉身、炉腰部位的侵蚀机理和选用耐火材料的特性,下部内容主要围绕高炉,炉底、炉缸用耐火材料的特性及选择。

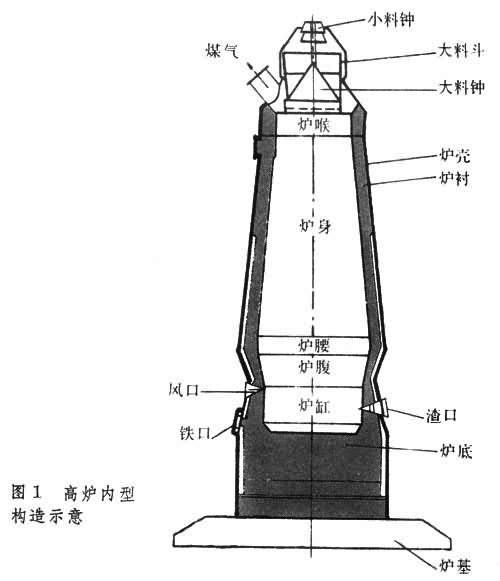

高炉炉缸是指高炉风口附近及以下部分。高炉炉缸呈圆筒形,沿炉缸不同高度设置了铁口、渣口和风口。热风从风口吹入炉内,炽热的焦炭在风口带进行激烈的燃烧反应形成风口焦炭回旋区。冶炼中生成的液态渣、铁在炉缸中贮存,并从铁渣口周期性排放。

(1)炉底。炉底工作条件极其恶劣,其耐久性是一代高炉寿命的决定性因素。高炉炉底长期处于高温和高压条件下。根据高炉停炉后炉底破损状况和生产炉底温度检查表明,炉底破损可分为两个阶段:在开炉初期是铁水渗入将砖漂浮起来而形成平底锅形深坑,第二阶段是熔结层形成后的化学侵蚀。

炉底破损的原因:一是炉底砖承受着液态渣铁、煤气压力、料柱重力的10%~20%,总计可达(2~5)X105 Pa/cm2:二是砖砌体的砖缝和裂缝。铁水在高压下渗入缝隙时,缓慢冷却,与1150℃时凝固,在冷凝的过程中析出石墨碳,体积膨胀,又扩大了缝隙,如此互为因果,铁水可以渗入很深。由于铁水密度(7.1g/cm³)大大高于高炉粘土砖的密度(2.2g/cm³)、高铝砖的密度(2.3~3.7g/cm³)和碳砖密度(1.6g/cm³),在铁水的静压力作用下砖会漂浮起来。

当炉底侵蚀到一定深度后,渣铁水的侵蚀逐渐减弱,坑底下的砖衬在长期的高温高压下,部分软化重新结晶,形成一层熔结层,其厚度约700~1400mm,小高炉则薄得很多。烧结层是一个组织致密、砖缝消失、容重较高的整体,与未熔结的下部砖相比较,转呗压缩,气孔率显著降低、体积密度显著提高,而且渗铁后使砖导热性变好,增强了散热能力,从而使铁水凝固等温线上移(一般为1150℃)。由于熔结层中砖与砖已烧结成一整体,坑底面的铁水温度亦较低,砖缝已不再是薄弱环节了,所以熔结层能抵抗铁水渗入炉衬损坏的主要原因转化为铁水中的碳将砖中二氧化硅还原成硅,并被铁所吸收。

(2)炉缸。炉缸下部是盛放渣铁水的地方,其工作条件与炉底上部相近。渣铁水周期性地聚集和排出,高温煤气流等对炉衬的冲刷是主要的破坏因素。特别是渣口、铁口附近的炉衬经常有渣铁流过,侵蚀更为严重。高炉炉渣偏于碱性,而常用硅酸铝质耐火砖则偏于酸性,故在高温下发生化学性渣化,对炉缸炉衬也是一个很重要的破坏因素。在炉缸上部的风口袋,高温作用是耐火砖破坏的主要因素。这里是整个高炉的最高温区域,炉衬内表面温度常达1300~1900℃,所以砖衬的耐高温性能和相应的冷却措施重要。

由以上高炉炉缸、炉底破损机理可以得出,为了适应炉底、炉缸下部的工作条件,这部分耐火材料衬必须具有:荷重软化点高,抗碱强度高,热导率高,耐压强度高,透气度低,抗铁水熔蚀性好,抗渣性及抗氧化性好的特点。