加热炉、退火炉是轧钢或锻钢时用于加热和均热钢坯或钢锭的热工设备。内衬采用加热炉耐火浇注料整体浇筑或者是分批次模块化浇筑成预制组合砖,然后再进行吊装拼组。原来加热炉一直采用矾土水泥结合耐火浇注料制成的内衬耐火层 ,使用效果较差 ,寿命一般在1年左右。其主要原因 :一是矾土水泥作结合剂将 CaO 带入浇注料中 ,在高温使用时形成低熔物 ,使得浇注料耐火性能显著降低 ,到使用后期材质损坏炉墙变形严重 ,导致炉内温度场发生改变 ,影响钢坯的加热质量 ,使得更换耐火浇注料 ;二是矾土水泥作结合剂的浇注料热震稳定性一般 ,耐剥落性差 ,抵抗温度骤变能力差 ,因此引起耐火层的剥落损毁。根据主要的损毁原因 , 生产一种抗剥落加热炉耐火浇注料 ,改善其高温使用性能及提高其热震稳定性 ,以满足加热炉、退火炉的需要。

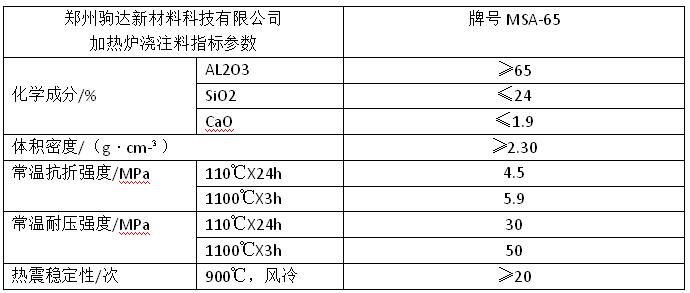

加热炉、退火炉的正常使用温度一般1250~1350 ℃,而内衬浇注料有时候却要承受1400~1500 ℃的高温,耐火浇注料不仅需要足够的高温耐火性能及抗热震性能 ,而且还应具备优良的抗高温气流冲刷与烟尘侵蚀的能力。因此 ,选用耐火性能优良的特级矾土熟料、三石矿物等为主要原料 , 以ρ-Al2O3 微粉、硅微粉为结合剂 ,同时选择适宜的能改善浇注料良好施工性能的外加剂开展工作。按骨料∶粉料 = 65~75∶25~35 的比例进行配料试验 ,首先将配合料在搅拌机内干混2~3分钟 ,然后加入一定量的加有高效减水剂和外加剂的水溶液 ,湿混5~6分钟,出料后在振动台上成型为 40 ×40 ×160mm的条样。经养护脱模后在烘箱中干燥 ,然后测定其 110 ℃×24h、1000 ℃×3h、1500 ℃×3h的理化性能 ,热震稳定性采用900 ℃风冷的测定方法,参数指标如下。