摘要:以钢厂的高炉矿渣作为原料制备玻璃系列产品成为近年来行业关注的热点,研究矿渣对熔炼玻璃窑里用耐火材料的侵蚀情况有助于选用合适的耐火材料作为熔窑的主体,延长熔窑寿命,减小生产成本。

随着对玻璃成品的质量要求越来越严格,对玻璃窑用耐火材料也提出了更高的要求。耐火材料在玻璃工业中有着重要的作用,既影响熔窑的使用寿命,也影响玻璃质量及其性能。随着国家经济的发展,合理开发利用资源已经成为现今的首要任务,而废弃矿渣的累积已经严重影响了生态环境,如何对其加以利用已经成为现在的主要课题之一。利用矿渣生产玻璃制品解决了环境污染,又降低了原料成本。在高温熔制玻璃时,矿渣对耐火材料的侵蚀相当严重,影响了对矿渣的开发利用,所以有必要研究矿渣对耐火材料的侵蚀现象和侵蚀机理,从而选择合适的耐火材料作为建造玻璃熔窑的主要部分,以延长熔窑的使用寿命。这对进一步开发应用矿渣具有重要意义。

1 实验

1.1 实验原料与样品

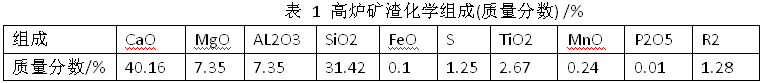

本次实验选用的矿渣是由某钢厂提供的高炉矿渣原料,其主要成分如表 1 所示。将矿渣破碎研磨成粉,用磁铁去除矿渣粉末中可能存在的铁成分,再在 95 ℃烘箱中干燥 2 h 后,取出备用。

进行侵蚀实验的耐火材料有 4 种:α—β刚玉砖,1195 致密锆砖,41#无缩孔电熔锆刚玉砖和 33 # 无缩孔电熔锆刚玉砖。将耐火材料切割成 10 mm×10 mm×80 mm 的长方条,并在长 35 mm 处开一宽约 1 mm 的槽,主要用于将其支撑在坩埚上,使其不接触到坩埚的底部,影响侵蚀实验的结果。

1.2 实验步骤

实验采用静态侵蚀方法。取 50 g 处理后的矿渣粉末放入坩埚中,然后在坩埚上放置开孔坩埚盖,将制备好的耐火材料试样插入坩埚并埋入矿渣中,用 2 片小垫片支撑在试样开槽处,使其呈悬挂状且不会接触到坩埚底部。由于高炉矿渣具有较强的侵蚀性,可在实验坩埚外部套上一个同质坩埚,防止渣液漏出而影响侵蚀实验结果。

在 1 450 ℃条件下,分别保温 12 h、24 h、48 h 后,对比 4 种试样的被侵蚀程度。

2 结果与讨论

2.1 外观形貌

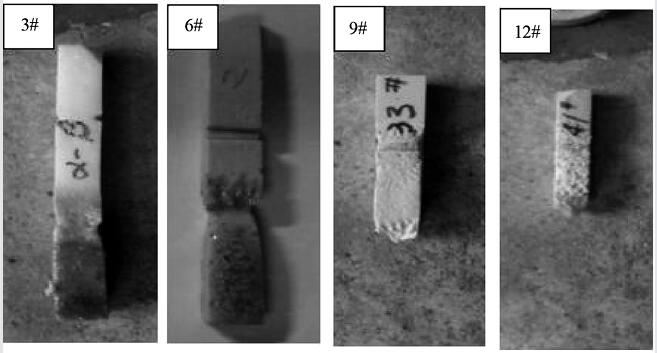

对耐火材料宏观形貌的观察有助于对耐火材料受矿渣侵蚀产生直观印象,通过表面观察出侵蚀的严重程度,能有针对性地对微观形貌进行分析。耐火材料试样侵蚀 48 h 后的外观形貌见图 1。

3 # —a—β刚玉砖 6 # —1195致密锆砖 9 # —33 #无缩孔电熔锆刚玉 12 #—41 #无缩孔电熔锆刚玉

3 # —a—β刚玉砖 6 # —1195致密锆砖 9 # —33 #无缩孔电熔锆刚玉 12 #—41 #无缩孔电熔锆刚玉

图 1 试样侵蚀 48 h 后的外观形貌

从图 1 明显可以观察得到:在相同保温时间下,41 # 电熔砖和 33 # 电熔砖受矿渣的侵蚀相当严重,两种电熔砖出现熔断,其中 41 # 电熔砖出现气孔状侵蚀,相对而言,33 # 电熔砖残余部分比较平坦,无气孔状侵蚀。α—β刚玉砖和 1195 致密锆砖耐矿渣侵蚀能力较强,需要从侵蚀量计算和微观分析上对这两种砖进行进一步的测定分析。

从外观侵蚀情况来看,α-β刚玉砖抗矿渣侵蚀优于电熔砖,推测是由于α-β刚玉砖成分单一,Al 2 O 3 含量高更耐含碱量较高的高炉矿渣侵蚀。1195 致密锆砖含 ZrO 2 成分远远大于电熔砖,并且其体积密度大,气孔率低,所以玻璃液难以渗透到内部,减弱了化学侵蚀反应。

3 结论

(1)41 # 电熔砖和 33 # 电熔砖均发生严重侵蚀,不适宜作为高炉矿渣玻璃熔窑耐火材料选材。

(2)α-β刚玉砖的耐侵蚀能力较好,但是其受侵蚀后可以明显的发现液面线下部分有着色,若作为熔窑的炉衬,则对矿渣玻璃的熔制会存在一定的影响,所以在选用耐火材料作为熔窑的炉衬材料时,α-β刚玉砖不作优先考虑,但可以用在其他部位。

(3)1195 致密锆砖耐碱性高炉矿渣侵蚀能力最强,其气孔率低,对渣液的渗透具有一定阻挡作用,降低了侵蚀速率,并且 1195 砖在经过高炉渣玻璃侵蚀后,未被玻璃液着色,可作为熔窑炉衬的首选耐火材料。