磷酸或磷酸盐不烧砖的特点是荷重软化温度高、耐压强度高和热震稳定性好等,因此近年来发展较快,在水泥窑和炼钢电炉顶等热工设备上使用,效果显著。

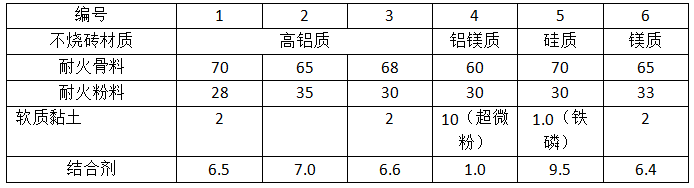

表1-1为磷酸(盐)不烧砖的配合比。该配合比是经过归纳整理的,有一定的代表性。耐火骨料临界粒径为10~5min,其泥料的颗粒级配为粗粒、中粒、细粒和粉料之比:20%~35%、20%~30%、15%~25%和30%~40%;耐火粉料细度为不小于0.09mm的占90%以上,软质黏土的也应达到70%;磷酸浓度一般为42%~55%,磷酸铝溶液密度为1.28~1.35g/cm3,六偏磷酸钠溶液密度1.3~1.4g/cm3。编号1和编号2用一级矾土熟料作耐火骨料和粉料,编号2粉料中掺有膨胀剂和超微粉;编号3用的耐火骨料为二级矾土熟料,编号4用MgO为95%的烧结镁砂作耐火骨料,用镁砂粉和铝镁尖晶石粉作耐火粉料,超微粉为α-Al2O3和SiO2粉,其合量为10%。用1%的粉状聚磷酸盐作结合剂;编号5和编号6用的耐火粉料和粉料分别为废硅砖和镁砂制成的;编号3和编号6分别用磷酸铝溶液和六偏磷酸钠溶液作结合剂,其余用的结合剂均为磷酸溶液。

表1-1磷酸(盐)不烧砖的配合比(%)

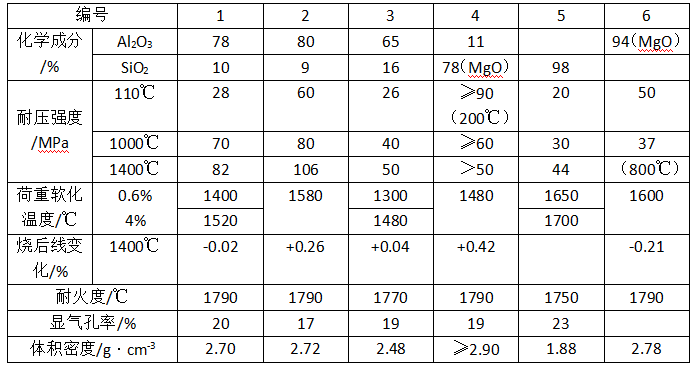

磷酸或磷酸盐不烧砖的生产工艺与磷酸盐耐火浇注料的基本相同。成型检验合格的不烧砖,送至干燥室内烘干,烘干温度均为100~300℃,烘干时间大于48h。水泥窑用高铝质和镁质不烧砖的烘干温度为500~800℃。表1-2为磷酸(盐)不烧砖的性能。从表中可见,磷酸(盐)不烧砖的荷重软化温度,比同材质的水玻璃不烧砖高,强度也高,因此应用广泛,效果好。

表1-2 磷酸(盐)不烧砖的性能

磷酸盐不烧砖的抗热震性,经加热与水冷循环50次后,检验耐压强度也不低于18MPa,即该类不烧砖有良好的抗热震性。

在磷酸盐不烧砖的配料中,掺加蓝晶石族矿物、硅石和超微粉等外加物,能显著提高其荷重软化温度和强度,降低其烧后线变化。例如,在配料中掺加10%的硅石,荷重软化温度的开始点和变形4%时的温度,分别从1330℃和1480℃提高到1480℃和1590℃;1450℃烧后线变化从-0.65%变为+1.51%;掺加10%的蓝晶石,荷重软化温度开始点自1240℃提高到1500℃左右,1450℃烧后线变化从-0.25%变为+0.88%。总之,这类砖具有荷重软化温度高和微膨胀等特点,为了推广应用,俗称高荷软磷酸不烧砖或微膨胀不烧砖。

应当指出,在硅酸铝质不烧砖的配料中,掺加蓝晶石族矿物或活性SiO2超微粉等材料,在高温下,Al2O3·SiO2分解成活性很高的Al2O3和SiO2,还有SiO2超微粉和基质中的Al2O3,这两类物质能形成莫来石,产生体积效应,因此提高了荷重软化温度,减少了烧后线变化。同时,对不烧砖的力学和耐火性能,也是有帮助的。

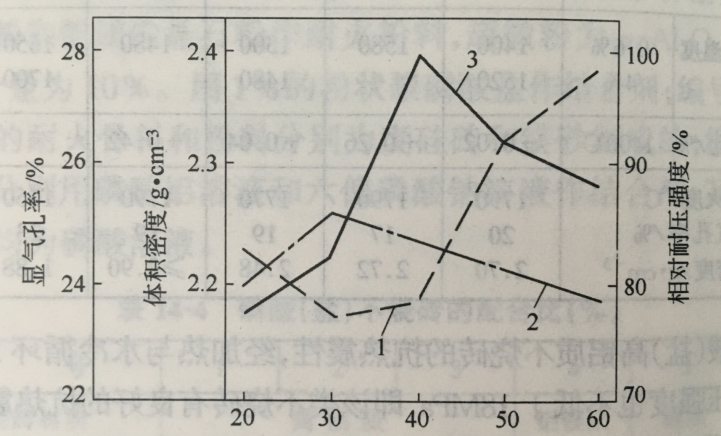

图1-3为耐火粉料用量对不烧砖的性能的影响。从图中可见,不烧砖的体积密度、显气孔率和相对耐压强度,随着耐火粉料用量的增加,有个最佳值。即耐火粉料用量为30%~40%时,其性能较好。耐火粉料太多时,易成型,但烧后收缩增大,粉料太少时,难成型,这包裹不住耐火骨料,体积密度小,显气孔率大,强度也低。在耐火粉料中掺加少量软质黏土,可增加泥料的黏性,便于成型,高温时则成为烧结剂,有利于高温性能的提高。

图1-3 耐火粉料用量对不烧砖性能的影响

1—显气孔率;2—体积密度;3—相对耐压强度

磷酸盐不烧砖的成本较高,主要是磷酸(盐)结合剂较贵。为了降低成本,可用价格低的硫酸铝溶液,代替部分磷酸溶液生产不烧砖,其性能也是比较好的。