传统的高铝浇注料轻质材质由于气孔孔径较大,其热导率较高,只能用于中低温(≤1200℃)部位。由传热学原理可知,若材料内部能形成封闭的圆形微气孔结构,则可显著降低其热导率。为了提高轻质高铝浇注料的性能,在本工作中,通过添加造孔剂等研制了具有较低热导率、较高强度和体积稳定性的高性能轻质高铝浇注料。在多种工业炉1200~1500℃的高温部位使用,节能成就显著。

1 试验

1.1 试验原料

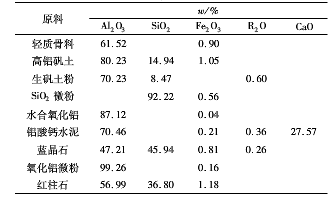

试验用原料有:合成轻质骨料,高铝矾土熟料、漂珠、蓝晶石、二氧化硅微粉、氧化铝微粉、纯铝酸钙水泥,以及造孔剂生矾土粉、红柱石、淀粉、纳米炭黑等。原料的化学组成见表1。

表1原料的化学组成

1.2 试样制备及检测

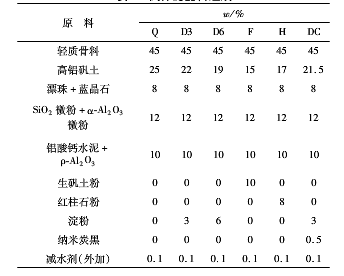

按表2配料,在强制式搅拌机中干混3min,加水湿混2min,振动浇注成40mm×40mm×160mm的试样。自然养护1d后脱模,再自然养护24h。在110℃烘干24h后,在1350℃保温3h煅烧。

按有关标准检测烘干及煅烧后试样的体积密度、常温耐压强度、热导率和孔径分布,并观察试样的显微结构。

表2 试样的配料组成

2 结果与讨论

2.1 试样的体积密度

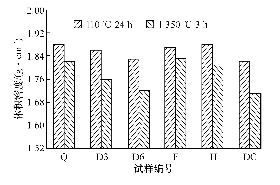

烘干及煅烧后试样的体积密度见图1。

图1 烘干及煅烧后试样的体积密度

从图1可以看出:随着淀粉添加量由0增加至6%(w),烘干及煅烧后试样的体积密度均有所减小,这是因为淀粉的体积密度较小。同时添加淀粉和纳米炭黑,烘干及煅烧后试样的体积密度进一步减小。添加生矾土或红柱石对烘干及煅烧后试样的体积密度影响很小。

2.2 试样的常温耐压强度

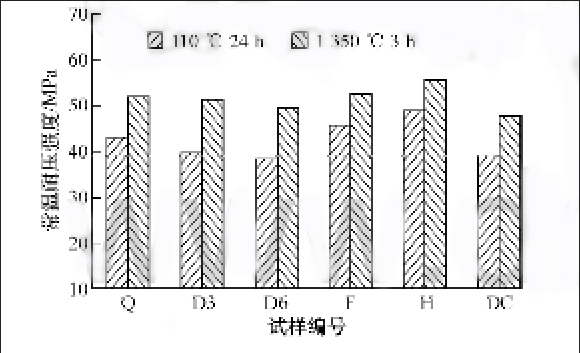

烘干及煅烧后试样的常温耐压强度见图2。

图2 烘干及煅烧后试样的常温耐压强度

从图2可以看出:随着淀粉添加量由0增加至6%(w),烘干及煅烧后试样的常温耐压强度均略有减小,这是因为浇注料的需水量略有增大。同时添加淀粉和纳米炭黑,烘干及煅烧后试样的常温耐压强度进一步减小。添加生矾土或红柱石后,烘干及煅烧后试样的常温耐压强度均略有增大;但是,由于生矾土和红柱石的促烧结作用会降低烧后试样的气孔率,有违造孔初衷,因此下文不再讨论试样F、H的性能。

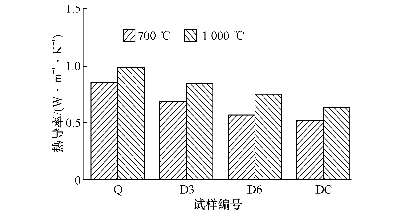

2.3 试样的热导率

烧后试样的热导率见图3。从图3可以看出;随着淀粉添加量由0增加至6%(w),烧后试样的热导率均逐渐减小;同时添加淀粉和纳米炭黑,煅烧后试样的热导率进一步减小。

图3 烧后试样的热导率

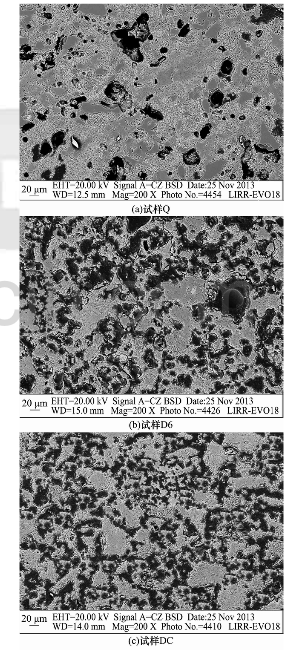

2.4 试样的显微结构

烧后试样Q、D6和DC(光片)的显微结构照片见图4。可以看出:

图4 烧后试样Q、D6和DC的显微结构

(1)试样Q基质部分较致密,气孔相对较少,但气孔直径较大,多数气孔的直径>15um;

(2)试样D6基质中有较多的微气孔,且微孔的分布也比较均匀,大多数气孔的直径<15um;

(3)试样DC基质中也有较多的微气孔,且微孔的分布比试样D6的更加均匀,大多数气孔的直径<10um。

(4)试样D6添加了6%(w)的淀粉,由于淀粉的黏度较大,在浇注料中不易分散;而同时添加3%(w)淀粉和0.5%(w)纳米炭黑的试样DC,造孔剂的分散性和浇注料的流动性均改善,因此其微孔结构优于试样D的。

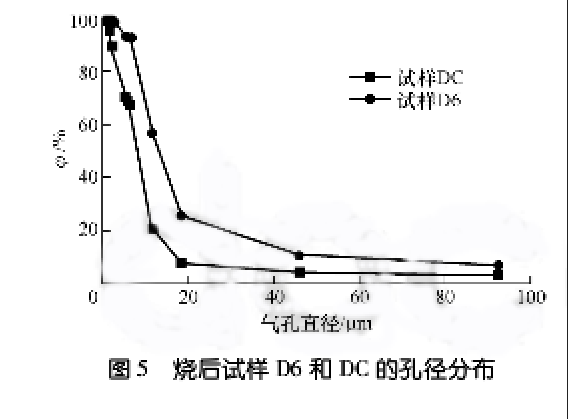

烧后试样D6和DC的气孔孔径分布见图5。可以看出:试样DC的孔径更小,因此其热导率更低。

图5 烧后试样D6和DC的孔径分布

3 研制浇注料的性能及应用

综合以上试验结果,在降低生产成本和满足高铝浇注料轻质材质浇注料使用条件的情况下,通过调整浇注料的原料组成和粒度组成及添加烧失物等手段,研制了系列高性能轻质高铝浇注料,其中,MLW—1.8牌号的浇注料的理化指标见表3。可以看出,该浇注料具有较低的热导率及较高的强度和体积稳定性。

2010年9月,在某公司工业炉炉墙、炉顶使用MLW-1.8浇注料,工作层共用浇注料115t,比正常炉子少用50t。经养护、烘烤后于2011年元月投入使用,至今已运行近3年。从目前炉况看,至少还能再使用3年。使用MLW-1.8浇注料后,炉子保温节能效果明显,年节约焦炉煤气280000m3,同时改善了炉前工的作业环境。

2010年6月,生产的牌号为MLW-1的轻质浇注料在某钢厂2050宽厚板3#轧钢加热炉水冷管进行试用,取代原用体积密度约为2.40g·cm-3的重质高铝浇注料。施工过程中发现,该浇注料流动性良好,凝结硬化时间合适,脱模后强度高,受到施工单位和用户好评。目前已使用3年多,还在正常使用中,使用寿命远远超过用户预期。

4结语

(1)在高铝浇注料轻质材质中添加造孔剂淀粉或纳米炭黑后,浇注料的体积密度、热导率均有所减小,基质气孔孔径减小,并且同时添加淀粉和纳米炭黑的试样的体密度、强度、热导率和气孔孔径更小。

(2)研制的高性能轻质高铝浇注料具有较低的热导率、较高的强度及体积稳定性,用于多种工业炉1200~1500℃的高温部位,节能成效显著,取得了较好的使用结果。