钢包用传统透气砖的主要材质为铬刚玉质及刚玉-尖晶石质,它们在使用过程中经常发生狭缝渗钢现象,在重新使用前需进行表面烧氧清扫,以清除狭缝内的残钢,但烧氧清扫过程中产生的高温造成透气砖严重蚀损。然而SiAlON结合刚玉材料与钢液的润湿角较大,采用该材料制成的透气砖基本上不出现狭缝渗钢现象,因此无须进行烧氧清扫,这样既保证了吹通率,又提高了透气砖的使用寿命。该公司的SiAlON结合刚玉质透气砖已在宝钢LF炉上试用,效果良好,因此,对该产品进行了研制。

1试验

试验用原料有工业用板状刚玉、Si粉、A1203微粉、结合剂等。

以板状刚玉为骨料,以A1203微粉、Si粉、结合剂等为基质料。按基质=70:30的比例配料,混合均匀后振动浇注成40mmx40mmX160mm的块状试样。试样经室温养护24 h,60℃养护12h后脱模,110℃干燥24h,最后在工业氮化炉内于1450℃氮化烧成6h。

氮化烧成后试样按相应标准测试各种物理性能,其中高温抗折强度测试条件为1400℃保温0.5h。

采用XRD分析材料物相组成。

抗渣试验采用静态坩埚法。坩埚试样的内孔尺寸(45~50)mmX60mm、外部尺寸(90~100)mmX100mm。渣的化学组成(w)为:A1203 25.78%,Si02 10.16%,Fe203 8.26%,CaO 50.01% ,Mg0 6.04%,R20 0.91%,试验条件为1550℃埋炭。采用SEM分析抗渣试验后试样的化学矿物组成及显微结构变化。

热震稳定性分别以经1100℃≒风冷3次循环及1100℃水冷1次后试样的抗折强度保持率来评价。

2 结果与讨论

2.1结合体系对材料性能的影响

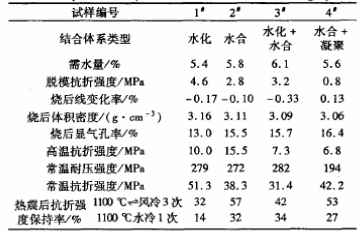

试验了4种类型的结合体系。由表1的试验结果可知,采用不同结合体系的4种试样,氮化烧成后的线变化率大多为负值,显气孔率很低,体积密度较大,常温强度较高,表明试样烧结较充分。此外,试样的热震稳定性良好。

表1 不同结合体系的试样的性能

比较发现,在这4种不同结合体系的试样中,采用水化结合体系的1#试样的需水量相对较低,烧后显气孔率低,脱模强度和烧后常温及高温强度较高;而采用水合结合体系的2#试样的高温强度和抗热震性明显优于其他试样,但其脱模强度较低。综合考虑,选择水化结合作为本研究的结合体系。

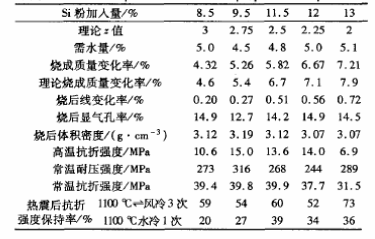

2.2 Si粉加入量对材料性能的影响

表2 Si粉加入量对材料性能的影响

Si粉加入量不同,材料中反应生成的SiAlON结合刚玉质透气砖透气值就不同,这对材料性能会产生一定的影响。采用水化结合体系,研究了Si粉加入量对材料性能的影响。从表2的结果可以看出:

1) 各试样烧后线变化率均为正值(膨胀),且其膨胀量有随着Si粉加入量的增多而增大的趋势;

2) 各试样烧后质量变化率随着Si粉加入量的增加而增大,与理论烧后质量变化率计算结果相符;

3) Si粉加入量为9.5%~11.5%时,材料的需水量较小,高温抗折强度和抗折强度保持率高,其中Si粉加人量为9.5%时,材料的烧后线变化率小,显气孔率低,体积密度大,强度高,热震稳定性好,具有较好的综合性能。

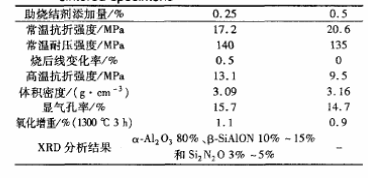

2.3助烧结剂Ln203对材料性能的影响

为了使材料能在较低的温度下烧结,须添加适当的助烧结剂,为此研究了助烧结剂Ln2O3加入量对材料性能的影响,结果见表3。可以看出,随着Ln203加入量的增加,材料的烧后线变化率减小,显气孔率降低,体积密度和常温抗折强度增大,高温抗折强度略有降低,表明Ln2O3有助于促进材料烧结。但由于加入烧结助剂会降低材料高温强度,因此不宜多加,确定其最佳加入量为0.5%。

表3 助烧结剂Ln203添加量对烧后材料性能的影响

由XRD分析结果可知:试样中无残余Si,Si粉全部氮化生成β-SiA10N和少量Si2N20,表明氮化反应完全。抗氧化试验结果表明,材料在1300℃试验条件下氧化增重很小。

2.4 材料抗渣性研究

选择水化结合体系,Si粉加入量9.5%,Ln203加入量0.5%的试样进行抗渣试验。试验结束后将坩埚纵向对称剖开,观察渣的渗透、侵蚀情况,并用SEM进行显微结构分析。

外观观察发现,坩埚仅被轻微侵蚀,侵蚀层厚1~2mm,由渣渗透造成的变质层厚约3mm。表明材料抗渣侵蚀和渗透的能力强,抗渣性良好。

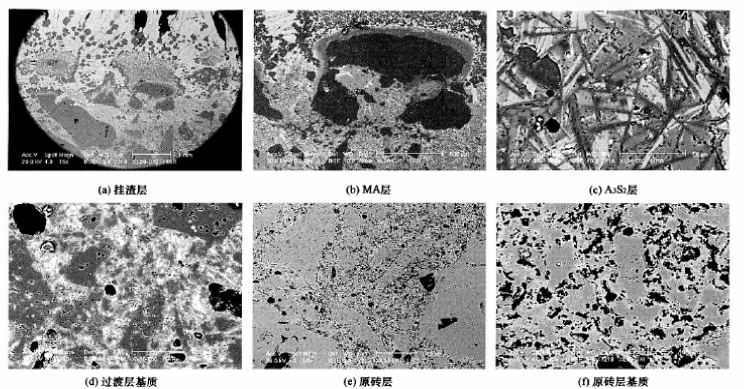

侵蚀后的试样可分为挂渣层、变质层(反应层)和原砖层。各层的情况如下:

图1 抗渣试验后试样的SEM照片(1550℃ 8h埋炭)

1) 挂渣层。如图1(a)所示。该层中存在深灰色粒状MA晶体和柱条状的C2AS、CAS2等钙铝硅酸盐(其组成(w)为A1203 29.54%,Si02 32.2%,CaO 38.26%)低溶点相,渣中原有的较多的Fe203已全部渗入坩埚,并与坩埚成分发生反应。

2) 变质层。变质层中的SiAlON已全部与渗入的渣发生反应。根据反应生成的物相的不同,该层又可细分为3层:

(a) MA层。如图1(b)所示,厚度约0.8mm。该层中的刚玉颗粒被严重侵蚀,并在颗粒边缘生成了一层MA;颗粒内部的Al203则反应生成大量的MA颗粒,这些颗粒分布于C2AS、CAS2等钙铝硅酸盐低熔点相间。基质已与渣中成分完全反应,生成了大量的钙铝硅酸盐低熔点相。

(b)A2S2层。如图1(c)所示,厚度约0.6mm。刚玉颗粒侵蚀程度较MA层有所减轻,刚玉颗粒与渣反应,由外而内依次生成较厚的致密MA层、薄的C2AS、CA2层和较厚的CA6层。基质与渗入的渣反应生成大量针柱状A3S2骨架,中间夹杂少量钙铝硅酸盐低熔点相。此外,A3S2骨架间均匀分布有大量亮白色的Fe,这些Fe应当是渣中的Fe203渗透进入后被材料中的SiAlON还原生成的。

(c)过渡层。如图1(d)所示,厚度2~3mm。该层中的刚玉颗粒未被侵蚀,基质则与渣反应生成了较多的钙铝硅酸盐低熔点相。基质面组成(w)为:A1203 49 %,Si02 45.6%,CaO 5.4%。

3) 原砖层。如图1(e)、l(f)所示。该层结构很致密,基质中有SiAlON存在。SiAlON的大致组成(w)如下:Al 27.17%,Si 44. 13%,N 18. 86%,O 9.84%。此外,该层的基质中还存在少量A3S2。

3试制

选择水化结合体系,Si粉加入量9.5%,Ln203加入量0.5%的配方试制透气砖。为防止因原料密度不均造成的颗粒偏析,生产时要适当缩短振动时间。

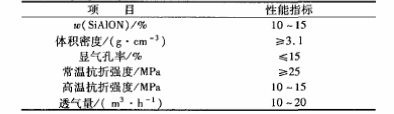

试制过程中发现:用于成型SiAlON结合刚玉质透气砖的混合料的成型性能良好;经过合理的养护和干燥,脱模后的砖芯强度较高,边角保持完好;1450℃氮化烧成的成品率高,烧后透气砖外观良好。试制砖的主要性能指标如表4所示。

表4 试制的SiAlON结合刚玉质透气砖的主要性能指标

4结论

(1) 以板状刚玉颗粒、Si粉、A1203微粉等为主要原料,在工业氮化炉内低温烧成,可以在材料中通过 原位反应生成SiAlON相,从而生产出SiAlON结合刚玉质耐火材料。

(2) 采用水化结合系统,用于生产SiAlON结合刚玉质透气砖的混合料需水量小,成型性能好;烧成后的透气砖显气孔率低,强度和抗热震性较好。

(3) 当Si粉加入量为9.5%时,材料具有较高的强度,较低的气孔率,良好的热震稳定性以及合适的烧后线变化率。

(4) 加入0.5%的助烧结剂Ln203时,材料具有合适的烧后线变化率,从而能够满足透气砖的通气量要求。